Ein häufig eingesetztes Verfahren zur Qualitätssicherung in der Kunststoffbranche ist die Thermografie. Jeder Körper emittiert entsprechend seiner Temperatur elektromagnetische Wellen, wobei ein Teil der emittierten Strahlung im IR-Spektralbereich (Infrarot) liegt. Dies ermöglicht es, die Temperatur des Körpers berührungslos zu messen. Der hohe Emissionsgrad der Kunststoffe erlaubt eine genaue Bestimmung der Temperatur, auch bei kleinen Temperaturdifferenzen. Die Temperaturmessung mittels Thermografie kann sowohl mit Kameras für flächige Messungen als auch mit Sonden zur Punktmessung erfolgen.

Die Thermografie wird in der kunststoffverarbeitenden Industrie bereits in mehreren Bereichen erfolgreich eingesetzt. Dabei wird grundsätzlich zwischen der aktiven und der passiven Thermografie unterschieden.

Bei der aktiven Thermografie wird das Bauteil energetisch angeregt und somit aus dem thermischen Gleichgewicht gebracht. Die Art der Anregung erfolgt in Abhängigkeit des zu erwartenden Fehlermerkmals und den Materialeigenschaften des Prüfbauteils sowie den wirtschaftlicher Rahmenbedingungen. Häufig werden zur Bauteilerwärmung thermische Strahler wie Halogen-, Infrarot- und Blitzlampen verwendet.

Gleichermaßen kann es zielführend sein, elektrisch leitfähige Bauteile, zu denen auch kohlefaserverstärkte Kunststoffe zählen, induktiv mittels Hochfrequenzgeneratoren oder mechanisch mittels Ultraschallwellen zu erwärmen. Wird die Bauteiloberfläche angeregt, so breitet sich die Wärme ins Bauteilinnere aus und wechselwirkt mit inneren Strukturen. Verhindert beispielsweise eine Fehlstelle etwa in Form eines Lufteinschlusses die Wärmeausbreitung ins Bauteilinnere, so führt dies zu einer thermografisch erfassbaren Temperaturänderung der Bauteiloberfläche.

Um Tiefeninformationen zu erhalten und eine Unabhängigkeit von Umgebungseinflüssen zu erzielen, haben sich verschiedene Verfahren etabliert, die häufig mit Lockin- und Puls-Thermografie beschrieben werden. Dabei erfolgt die Anregung im Falle der Lockin-Thermografie periodisch mit definierter Amplitude und Frequenz etwa durch sinusförmig intensitätsmodulierte Halogenstrahler oder pulsförmig durch Einsatz von Blitzlampen. Durch Anwendung von Signalverarbeitungsmethoden wie der Fourier-Transformation können anschließend Schnittbilder aus bestimmten Tiefenlagen des Bauteils generiert werden.

Das SKZ arbeitet derzeit intensiv an der Weiterentwicklung des Lockin-Verfahrens, um einerseits quasi-tomografische Abbildungen zu ermöglichen und anderseits Fehlstellen wie Poren, Lunker, Lufteinschlüsse aber auch Delaminationen, Impacts und Ondulationen sicher automatisiert erfassen zu können. Weiterhin bestehen F&E-Aktivitäten im Bereich der Puls-Thermografie, um die benötigte Bauteilerwärmung zu reduzieren und Schichtdickenmessungen mit Genauigkeiten im Mikrometerbereich zu ermöglichen.

Passive Thermografie zur

Prozesssteuerung beim Spritzgießen

Im Gegensatz zur aktiven Thermografie wird das Bauteil bei der passiven Thermografie nicht zusätzlich erwärmt. Hier wird die prozessbedingte Bauteilerwärmung der Produktion genutzt.

So wird die passive Thermografie bereits seit einigen Jahren erfolgreich im Bereich des Spritzgießens zur Bewertung der Bauteilqualität nach der Entformung eingesetzt. Hierbei wird das Bauteil über ein Handling-System einer IR-Kamera vorgeführt. Anschließend wird die Temperaturmessung mit einer Referenzmessung verglichen und anhand von Auswertekriterien entschieden, ob es sich um ein Gut- beziehungsweise Schlechtteil handelt. Zudem ist es möglich, über einen Regelkreis die Stellgrößen für die Werkzeugtemperierung zu berechnen. In jedem Zyklus sorgt somit eine automatische Regelung der Temperierung für eine optimale Temperaturführung. Dadurch ist zusätzlich zur Überwachung der Bauteilqualität eine Steuerung des Prozesses möglich. Die hierfür notwendige Software ist vom SKZ entwickelt worden und ist dort auch kommerziell erhältlich.

Auch im Bereich des Schweißens von Bauteilen hat sich das SKZ bereits mit der Analyse der Schweißnaht anhand der Thermografie auseinandergesetzt. Im Rahmen eines Forschungsvorhabens wurden die Einsatzmöglichkeiten der passiven Thermografie als zerstörungsfreies Prüfverfahren in der Qualitätssicherung von thermisch gefügten Bauteilen untersucht. Hierbei wurden verschieden Auswerteverfahren geprüft, um die Schweißnähte von Bauteilen bereits während der Messung zu beurteilen beziehungsweise um das abkühlende Bauteil thermisch zu charakterisieren. Basierend auf den Ergebnissen des Forschungsvorhabens ist eine Software entstanden, welche in Kombination mit kommerziell erhältlichen Thermografiekameras für den Einsatz in Schweißmaschinen optimiert ist, um Fehlstellen in den Schweißnähten zu detektieren. Das Gesamtsystem lässt sich einfach in den Prozess integrieren. Auch hierbei wird das Differenzbild nach unterschiedlichen Kriterien bewertet, um so einen Rückschluss auf die Qualität der Schweißung ziehen zu können.

Thermografie ist in der Extrusion

noch eine Herausforderung

Im Gegensatz zur Überwachung beim Schweißen beziehungsweise beim Spritzgießen hält die Messung in der Extrusion noch große Herausforderung bereit. Die Messungen finden an einem bewegten Objekt in einem Endlos-Prozess und nicht an räumlich begrenzten Bauteilen statt. Dieser Herausforderung stellt sich das SKZ am Beispiel der Profilextrusion in einem laufenden Forschungsvorhaben. Da Lunker, Fehlstellen, Materialschwankungen und Prozessparameter einen Einfluss auf das Abkühlverhaltens des Profils haben, lässt sich aus der thermografischen Aufnahme ein Rückschluss auf die Qualität des Profils ziehen. Im Rahmen eines Forschungsvorhabens sollen geeignete Auswerteverfahren für die aufgenommenen Thermogramme entwickelt werden, um eine 100-Prozent-Kontrolle inline zu realisieren.

Neben der Thermografie können auch Ultraschallverfahren zur Prüfung im Prozess und am Bauteil eingesetzt werden. Ultraschall-Wellen (US-Wellen) sind Schallwellen mit Frequenzen von circa 16 kHz bis einigen Gigahertz. Die Erzeugung der Schallwellen findet hauptsächlich mittels Piezoelementen statt, welche eine vorgegebene elektrische Spannung in eine definierte mechanische Schwingung umwandeln. Der inverse Vorgang dient zur Detektion von US-Wellen.

US-Wellen wechselwirken mit Kunststoffschmelzen in Abhängigkeit verschiedener Faktoren. So beeinflussen die Polymerschmelze an sich, die Füllstoffe, deren Partikelgrößenverteilung und der Füllstoffgehalt sowie die Prozessbedingungen, wie etwa die Massetemperatur die Schalldämpfung und -geschwindigkeit. Folglich kann im Umkehrschluss mittels US auf den Zustand der Einflussgrößen geschlossen werden. Erfahrungsgemäß können Schmelzen dämpfungsbedingt lediglich wenige Zentimeter durchschallt werden. Aus diesem Grund finden am SKZ Forschungsaktivitäten statt, um das Signal-zu-Rauschverhältnisse zu verbessern.

Trifft eine US-Welle in der Kunststoffschmelze auf Feststoffpartikel, treten an diesen Streueffekte auf. Eine Ableitung der mittleren Partikelgröße von dieser messbaren Streuung konnte am SKZ in Forschungsprojekten anhand verschiedener Füllstoffe wie unter anderem Kreide, Glaskugeln und Talkum demonstriert werden. Mittels des vorgestellten Messansatzes können Unternehmen somit auf Basis des bekannten Füllstoffgehalts bei Änderung der Partikelgrößenverteilung das Auftreten von Agglomeraten erfassen. Dies wiederum ermöglicht eine in Echtzeit direkt im Compoundier-Pozess stattfindende Dispergiergüteüberwachung.

Weiterhin kann mit Ultraschall auch eine Messung der Viskosität realisiert werden. Die Viskosität beschreibt das Fließverhalten von Polymerschmelzen. Da sich in der Viskosität kleinste Materialveränderungen abbilden, ist diese ein wichtiger Parameter für die Überwachung der Prozesskonstanz und folglich der Produktqualität in der Kunststoffverarbeitung. Das SKZ prüft derzeit in einem Forschungsvorhaben die Eignung der Ultraschallmesstechnik zur Messung der Viskositätsfunktion im Prozess. Der besondere Vorteil des neuen Konzepts liegt darin, dass durch die Nutzung mehrerer Anregungsfrequenzen die Ermittlung der Viskositätsfunktion im verarbeitungsrelevanten Bereich der Schergeschwindigkeit mit nur einer Messung erreicht werden kann. Somit wird das Verfahren inlinefähig, was einen Vorteil gegenüber der klassischen diskontinuierlichen Labormessung mit sich bringt. Zudem weist es dadurch einen deutlichen Vorteil gegenüber klassischen Online-Rheometern auf.

Ultraschall misst die Wanddicken

bei der Extrusion

Die Inline-Erfassung von Wanddicken mittels Ultraschall in der Extrusion ist hingegen Stand der Technik und hinsichtlich der Genauigkeit und Reproduzierbarkeit physikalisch bedingt im ein- bis zweistelligen Mikrometerbereich. Dabei werden im Falle von Rohren zahlreiche ringförmig um das Extrudat angeordnete Ultraschallwandler mithilfe eines Wasserfilms an das Bauteil angekoppelt. Dieser ist für eine effektive Schalleinkopplung notwendig, um auch größere Wandstärken stark dämpfender Materialien wie Kunststoffe im Dezimeterbereich erfassen zu können.

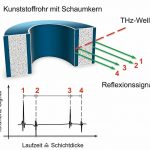

Grundsätzlich führt die Durchschallung zu Signalreflexionen an der Vorder- und Rückseite des Rohres. Deren messbarer zeitlicher Abstand kann unter Kenntnis der Schallgeschwindigkeit in eine Wandstärke überführt werden. Nachteilig ist, dass die notwendige Schallgeschwindigkeit stark temperaturabhängig ist und von schwankenden Prozessbedingungen beeinflusst wird.

Aus diesem Grund arbeitet das SKZ seit mehr als zehn Jahren intensiv an der sogenannten Terahertz-Technologie. Hierbei werden elektromagnetische Wellen berührungsfrei, das heißt ohne Verwendung eines Wasserfilms, in das Bauteil eingekoppelt. Diese Wellenausbreitung ist nicht wesentlich von der Temperatur abhängig, was höhere Genauigkeiten und Reproduzierbarkeiten ermöglicht. Weiterhin ist die quantitative Vermessung von Mehrschichtrohren und -folien, aber auch Schäumen problemlos möglich, die mit Ultraschallmethoden nicht charakterisierbar sind.

Darüber hinaus beschäftigt sich das SKZ mit der Weiterentwicklung der luftgekoppelten Ultraschalltechnik. Aufgrund der zunehmenden Verfügbarkeit sehr rauscharmer Verstärker und entsprechender Prüfköpfe ist es möglich, gänzlich auf ein Koppelmedium zwischen Prüfbauteil und Schallwandler zu verzichten. Dies führt jedoch zu erheblichen Schwierigkeiten in der Signalauswertung und verhältnismäßig kleinen Signal-zu-Rausch-Verhältnissen, die umfangreichen Forschungs- und Entwicklungsbedarf mit sich bringen.

Luftgekoppelte Ultraschalltechnik

für Bauteilprüfung vor Ort

In einem laufenden Forschungsvorhaben wird am SKZ an der Realisierung einer Prüfbarkeit von Bauteilen in Reflexionsanordnung gearbeitet. Im Gegensatz zur bisher eingesetzten Transmissionsanordnung ist zukünftig lediglich ein einseitiger Bauteilzugang erforderlich, was insbesondere bei der Bauteilprüfung vor Ort einen entscheidenden Vorteil liefert. Außerdem werden im Zuge verschiedener Forschungsprojekte neben der Detektion von herstellungs- und betriebsbedingten Fehlstellen in Bauteilen die Überwachung von Aushärteprozessen wie etwa Dichtmassen und Klebstoffen sowie die Überführung in eine Inline-Prozessmethode zur kontinuierlichen Qualitätsüberwachung in der Produktion forciert.

Sowohl die Thermografie als auch die Ultraschall- und Terahertztechnik lassen sich somit in der Kunststoffbrache in unterschiedlichen Feldern vielseitig einsetzten und zeigen innovative Ansätze zur Detektion und Überprüfung von Fehlstellen. Sowohl im Prozess als auch am fertigen Bauteil lassen sich somit unterschiedliche Fehlerbilder und Qualitätsmerkmale detektierten und ermöglichen so eine zerstörungsfreie 100-%-Kontrolle. ■

Die IGF-Vorhaben (17091 N, 19982 N, 19231 N, 18220 BG, 19062 N, 18166 N, 19127 N) der Forschungsvereinigung (SKZ – Das Kunststoffzentrum) wurden beziehungsweise werden über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Die Autoren

Franziska Eichhorn

Kilian Dietl

Giovanni Schober

Christoph Kugler

SKZ

Das Kunststoff-Zentrum

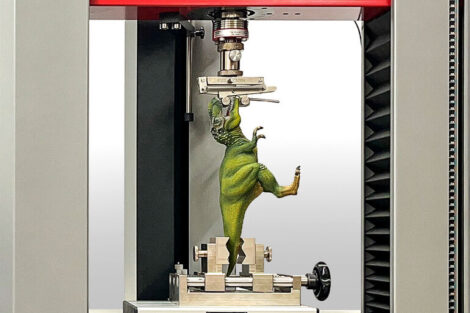

Faserkunststoffverbunde im Rotlicht

Mit der Lock-In-Shearografie lassen sich Faserkunststoffverbund-Bauteile berührungslos und flexibel prüfen. Am SKZ werden die Vorteile und Möglichkeiten dieses zerstörungsfreien Prüfverfahrens, das bisher hauptsächlich im Labormaßstab Anwendung fand, hinsichtlich praxisrelevanter Anforderungen untersucht und weiterentwickelt. Bei der konventionellen Shearografie werden zur Erkennung von Materialdefekten die zu untersuchenden Bauteile mittels eines aufgeweiteten Laserlichts bestrahlt und sowohl in einem zum Beispiel leicht thermisch belasteten als auch einem unbelasteten Zustand von der Shearografie-Kamera aufgenommen. Durch einen digitalen Vergleich der aufgenommenen Bilder lassen sich anschließend Defekte wie Fremdmaterialeinschlüsse oder Materialablösungen erkennen.

Diese Prüftechnik ist bisher im Elastomerbereich, beispielsweise bei der Reifenprüfung, etabliert. Bei steifen Materialien wie Faserkunststoffverbunden zeigt sie sich aber in vielen Fällen als zu unempfindlich. Eine Lösung dieses Problems bietet die Übertragung der Lock-In-Technik, einer in der Thermografie bereits ausgereiften Methode, auf die Shearografie. Dabei wird das Bauteil während einer periodischen Belastung kontinuierlich abgebildet. Anschließend werden die Messdaten hinsichtlich der Anregungsfrequenz speziell ausgewertet. Neben einer Erhöhung des Signal/Rausch-Verhältnisses lässt sich dabei durch Verwendung mehrerer Lock-In-Frequenzen die Tiefenlage von Fehlstellen erfassen. Aufgrund langer Rechenzeiten war dieses Verfahren in der Vergangenheit auf den Einsatz im Labor beschränkt. Um auch einen Einsatz in der industriellen Bauteilprüfung zu ermöglichen, in der oft strenge zeitliche Anforderungen zu erfüllen sind, hat das SKZ die notwendige Bildverarbeitung optimiert und durch Verwendung von parallel arbeitenden Algorithmen um ein Vielfaches beschleunigt. ■