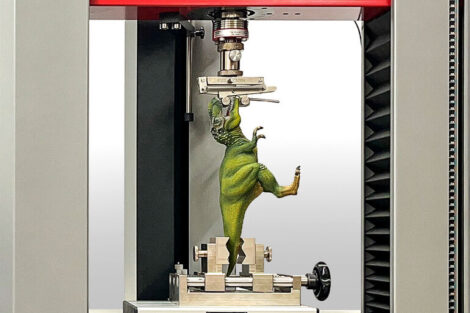

Faserverstärkte Kunststoffe eignen sich sehr gut für den Leichtbaubereich, da sie sich durch hohe spezifische Steifigkeiten und Festigkeiten auszeichnen. In der Regel werden sie für flächige Strukturen eingesetzt. Das Gros der Prüfungen wird bei Grasse Zur zerstörend durchgeführt. Das heißt, der Kunde liefert das zu prüfende Material in Form eines ausgehärteten Laminats an und Grasse Zur fertigt daraus einen Probekörper. Dieser wird in einer Universalprüfmaschine per Zug-, Schub-, Druck- oder Biegeprüfung zerstörend geprüft, um Materialkennwerte zu ermitteln.

Dehnung wird direkt an der Oberfläche gemessen

Ein zentrales Hilfsmittel, um die Veränderungen des Probekörpers bei Belastungen zu erfassen, sind für Grasse Zur Dehnungsmessstreifen (DMS) des Messspezialisten Althen. Sie ermitteln die Dehnung direkt an der Oberfläche des Probekörpers und sind für die Materialkennwertermittlung von faserverstärkten Kunststoffen durch verschiedene DIN-Normen vorgeschrieben. Ein Dehnungsmessstreifen ist ein mäandrierender Metallleiter – in der Regel aus Konstantan oder Karma –, der auf einem dünnen Träger etwa aus Polyimid) geätzt ist. Er wird vornehmlich mit spezifischen Klebern auf dem Probekörper aufgebracht. Ein DMS fungiert als elektrischer Leiter, der durch Stauchung oder Dehnung eine elektrische Widerstandsänderung zeigt, die wiederum eine Spannungsänderung indiziert und damit in ein elektrisches Signal überführt wird. Das entsprechende Messgerät kann sowohl die Spannungsänderung in Millivolt pro Volt ausgeben als auch direkt die tatsächliche Dehnung des DMS in Mikrometer pro Meter anzeigen.

Da Faserverbundwerkstoffe schlechte Wärmeleiter sind, sollte ein DMS laut Althen aus dem hochohmigeren Bereich, also mindestens 350 Ohm, gewählt werden. Dies gilt insbesondere bei Langzeitmessungen. Die Wärmeentwicklung könnte zu Fehlern beim Messergebnis führen. Bei Grasse Zur handelt es sich jedoch um sehr kurze Prüfungen, bis der Probekörper reißt und der DMS damit zerstört wird, sodass diese kleinen Messfehler zu vernachlässigen sind und auch DMS mit 120 Ohm ausreichend sind.

Größere DMS sorgen für

ein gutes Messergebnis

Für ein bestmögliches Messergebnis wählt Grasse Zur möglichst große DMS aus. Groß bedeutet hier eine Messgitterlänge von 10 mm, kleine DMS haben eine Messgitterlänge von circa 2 mm. Die DMS sollten jeweils so groß wie möglich sein, um eine gute Mittelung über die Zugprobe zu erreichen. Ungünstig ist es bei einem Faserverbundstoff, wenn der DMS nur ein Faserbündel abdeckt, anstatt über mehrere Faserbündel hinweg zu messen. Dies verfälscht das Messergebnis. Limitierend auf die Größe des DMS wirken sich die Abmessungen des jeweiligen Probekörpers aus, der in der Regel 100 bis 250 mm lang ist und 10 bis 25 mm breit.

Die Dehnungsmessstreifen werden dann in Längs- und in Querrichtung auf den Probekörper aufgeklebt, je nach Prüfungsanliegen: Hauptsächlich werden Linear-DMS genutzt, die einen einachsigen Spannungszustand messen. Bei einem zweiachsigen Spannungszustand, wenn Kräfte sowohl in Zugrichtung der Zugprobe als auch rechts und links um 90° versetzt angreifen, kommt ein 0/90-Grad-DMS, auch T-Rosette genannt, zum Einsatz. Wenn die Hauptdehnungsrichtung unbekannt ist, wird eine dreiachsige 0/45/90-Grad-Rosette mit drei Gittern genutzt.

Theoretisch lassen sich alle Messungen mit einzelnen Linearstreifen bewerkstelligen, die der Anwender selbst in die richtige Anordnung bringt. Um es dem Nutzer jedoch zu erleichtern, bietet Althen die 0/90– und die 0/45/90-Variante bereits fertig an. Der Vorteil: Es muss nur ein einziger Dehnungsmessstreifen mit entsprechender DMS-Gitteranzahl aufgeklebt werden, der bereits die einzelnen DMS-Gitter optimal angeordnet hat.

Akkurater Klebevorgang ist vor dem Messen notwendig

Aufgebracht werden die DMS bei Grasse Zur in der Regel mit einem schnell trocknenden Cyanacrylat- oder Sekundenkleber des Typs CN, den Althen ebenfalls anbietet. Es sollte stets ein vom Hersteller empfohlener Kleber gewählt werden. Bei einer Kurzzeitmessung ohne Umwelteinflüsse oder höhere Temperaturen (Messungen bis 120 °C möglich) ist ein Sekundenkleber ausreichend. Die Klebeschicht muss sehr dünn aufgetragen werden, sonst würde die Messung nicht am Bauteil stattfinden, sondern etwas oberhalb davon. Auch Einschlüsse durch Luftblasen oder Staubkörner dürfen nicht entstehen, da sie ebenfalls das Messergebnis verfälschen können.

Bei höheren Prüftemperaturen greift Grasse Zur auf einen Epoxidharzkleber von Althen vom Kleber-Typ EB-2 zurück, der etwas aufwendiger in der Anwendung ist, da er zunächst angerührt werden muss und der DMS später unter einem vorgeschriebenen Anpressdruck länger aushärtet. Wichtig ist, das Bauteil vor dem Klebevorgang zu präparieren, damit der Kleber und damit der DMS gut halten. Beim Faserverbundwerkstoff wird eine gewisse Rauigkeit an der Oberfläche zum optimalen Halt benötigt. Das Problem: Die Fasern des Verbundwerkstoffs dürfen durch Schleifen oder Anrauen nicht verletzt werden, sonst wird die Prüfung verfälscht. Hier sind viel Erfahrung und Fingerspitzengefühl des Mitarbeiters gefragt, damit er beim Anrauen die Fasern nicht beschädigt. Je harzreicher die Werkstoffe sind, desto unempfindlicher sind sie gegen Schleifverletzungen.

Haftung ist für Festigkeit und Steifigkeit wichtig

Für zwei Kennwerte muss der DMS während der Prüfung gut und sicher halten: die Ermittlung der Festigkeit und die Ermittlung der Steifigkeit eines Probekörpers. Die Festigkeit beschreibt, bei welcher maximalen Kraft der Werkstoff zerstört wird. Hierzu wird die Kraft mit der Fläche ins Verhältnis gesetzt. Die maximale Kraft auf diese Fläche bezogen, ist die Festigkeit; diese Kenngröße wird am Ende des Prüfvorgangs ermittelt, im Moment des Zerreißens. Die Steifigkeit zeigt, wie viel Kraft aufgewendet werden muss, um einen Probekörper zu verformen.

Die Steifigkeit wiederum wird gleich zu Beginn der Prüfung festgestellt, während sich das Werkstoffverhalten noch im linear-elastischen Bereich befindet. An diesem Punkt könnte der Probekörper beim Einstellen des Zugvorgangs in seine ursprüngliche Form zurückkehren.

„Außerdem lässt sich mit dem DMS auch noch die Bruchdehnung feststellen“, erläutert Geschäftsführer Dr. Fabian Grasse eine weitere Kenngröße. „Wie weit wurde der Probekörper in dem Moment gedehnt, in dem er versagte, also in dem Moment, in dem die Festigkeit ermittelt wurde, die maximale Kraft? Wenn der DMS nicht gut verklebt war, kann es sein, dass sich zwar die Steifigkeit zu Beginn und auch die Festigkeit am Ende messen lassen, nicht jedoch die Bruchdehnung, da der DMS in diesem Moment nicht mehr richtig geklebt hat.“

Integrierte Kabelanschlüsse am DMS sind von Vorteil

Ein Mehrwert der von Althen vertriebenen Dehnungsmesstreifen ist die optional bereits integrierte Verkabelung, die für den Kunden eine deutliche Zeitersparnis bei der Applizierung bedeutet, wie Grasse bestätigt: „Der DMS ist direkt aufzukleben und anzuschließen, ohne Lötvorgang oder Ähnliches und ist damit nach der Klebung sofort einsatzbereit. Das ist für uns ein enormer Zeitvorteil gegenüber DMS, die gelötet werden müssen.“

Die Überprüfung von Werkstoffen hinsichtlich ihrer Materialkennwerte für bestimmte Anwendungszwecke ist somit komplex und sicherheitsrelevant. Sie gehört daher in die Hände von akkreditierten Experten wie Grasse Zur, die kalibrierte Messtechnik einsetzen und regelmäßig auditiert werden. Mit Dehnungsmessstreifen von Althen setzt das Prüflabor auf eine Technik, die gegenüber Laser- oder Video-Extensometern das zwar anspruchsvollere, aber auch wesentlich genauere Verfahren ist, um Dehnungen zu ermitteln. Grasse: „Unser Ziel ist das Messen von exakten Dehnungsgrößen und die Dehnungsmessstreifen von Althen sind seit unserer Gründung die Grundlage dafür.“

Althen GmbH Mess- und Sensortechnik

Dieselstr. 2

65779 Kelkheim

www.althensensors.com

Webhinweis

Verschiedene Prüfverfahren zur Ermittlung der intralaminaren Schubeigenschaften von faserverstärkten Kunststoffen erklärt Grasse Zur in diesem Video:

Über Grasse Zur

Grasse Zur Composite Testing mit Sitz in Berlin betreibt ein akkreditiertes Materialprüflabor und hat sich auf die Prüfung faserverstärkter Kunststoffe insbesondere für die Automobilindustrie, Luft- und Raumfahrt, die Chemieindustrie und die Rotorblattindustrie spezialisiert. Die Werkstoffprüfungen sind das Kerngeschäft des Berliner Unternehmens. Darüber hinaus entwickelt Grasse Zur Prüfvorrichtungen – zum einen für die eigenen Prozesse, zum anderen können Unternehmen, die eigene Labore betreiben, diese Prüfvorrichtungen auch erwerben.

Hier finden Sie mehr über: