Hochgenau in der Auflösung, einfach in der Handhabung und schnell im Messvorgang – diese Anforderungen hat das Kunststoff-Zentrum in Leipzig an die Messtechnik. Beim Mikrospritzgießen setzt die Forschungseinrichtung deshalb auf die optische Konfokal-Messtechnik von Confovis. Sie hilft unter anderem bei der Entwicklung von Werkzeugen für die Simulation des Mikrospritzgießprozesses.

Kunststoffteile mit wenigen hundert Mikrometern Größe – wie Mikrolinsen für Bronchoskope, Sensorkappen, Stents, Silikon-Röhrchen oder Mikrofluidik-Teile – unterliegen einem stetig wachsenden Anspruch an Präzision. Hersteller von Mikroformteilen ziehen mit und überprüfen ihre Werkzeuge und Produkte mit ebenso leistungsstarker sowie präziser 3D-Messtechnik. Hierbei der Anspruch: hochgenau in der Auflösung, einfach in der Handhabung und schnell im Messvorgang.

Für die Kunststoff-Zentrum in Leipzig gGmbH (KuZ) ist die Messtechnik eine Frage des Gesamtkonzepts. Für seine Prozessoptimierung und Qualitätssicherung setzt die Forschungseinrichtung unter anderem auf die optische Konfokal-Messtechnik von Confovis, denn damit können Messaufgaben berührungslos und in kürzester Zeit realisiert werden.

Als Forschungs- und Entwicklungspartner unterstützt das Kunststoff-Zentrum seine Kunden dabei, aus der Idee eines Mikrokunststoffteiles ein hochwertiges Hightech-Produkt zu generieren. Von der Simulation über die Werkzeugerstellung bis hin zum ersten praktischen Formteil – in jedem Prozessschritt müssen wichtige Oberflächenparameter der Mikroformteile überprüft werden, um Aussagen über die Qualität und Ableitungen für den Prozess treffen zu können. Das konfokale Messsystem von Confovis kommt dabei für die normgerechte Messung und Analyse von Parametern wie zum Beispiel Winkel, Radien, Breiten und Höhen sowie Rauheiten dieser Formteile zum Einsatz.

Überzeugend war das Messsystem für das KuZ vor allem im Hinblick auf Reproduzierbarkeit, Datensicherheit und Genauigkeit der Messdaten. Da optisch und damit zerstörungsfrei gemessen wird, können alle Teile dem Prozess wieder zugeführt werden.

Eingesetzt wird das Messgerät im KuZ vorwiegend in der Forschung und Entwicklung, aber auch zur Qualitätsüberwachung bei der Fertigung von Kleinserien. „Das Portal-Messsystem misst zuverlässig und hochgenau. Es zeigt keine Speckle- und Kohärenzeffekte, wie andere Systeme auf dem Markt. Es gibt nur echte Messpunkte aus, misst Artefakt-frei und liefert uns damit reelle Ergebnisse“, berichtet Dr. Gábor Jüttner, wissenschaftlicher Mitarbeiter des KuZ.

Mit zunehmendem Miniaturisierungsgrad steigt das Verhältnis der Oberfläche zum Volumen des Formteils

Beim Makrospritzgießen ist es üblich, den Spritzgießprozess zu simulieren, um schnell optimale Ergebnisse bei Produktdesign und Fertigung zu erreichen. Die im Makrobereich etablierte Simulation ist jedoch bisher nicht zuverlässig auf den Mikrobereich übertragbar. Bei Formteilen mit sehr kleinen Wanddicken zeigen Untersuchungen zur Simulation abweichende Ergebnisse bezüglich Formfüllung und resultierender Druckverluste. Zum einen ist das auf die fehlende Genauigkeit der Materialdaten und zum anderen auf die nicht ausreichend präzise Formulierung der vor allem thermischen Randbedingungen zurückzuführen. Mit zunehmendem Miniaturisierungsgrad steigt das Verhältnis der Oberfläche zum Volumen des Formteils und dementsprechend nimmt der Einfluss der thermischen Verhältnisse zwischen Werkzeug und Formteil auf das Füll- und Erstarrungsverhalten zu.

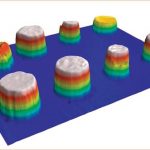

Das KuZ hat im Rahmen eines Forschungsprojekts systematische Untersuchungen an mikrostrukturierten Formteilen zur Korrelation zwischen den Ergebnissen der Spritzgießsimulation und der Formfüllung beziehungsweise Abformung in der Realität durchgeführt. Ziel war es, die Vorteile der Spritzgießsimulation für Makroformteile auch für die Mikrotechnik verfügbar zu machen. Dazu wurde ein Referenz-Mikroformteil ‚Fließstab’ konzipiert, auf dem sich in drei Bereichen zylindrische Mikrostrukturen mit unterschiedlichen Durchmessern (100 µm, 150 µm und 200 µm) befinden. Mittels 3D-Messtechnik von Confovis wurden Breite, Volumen, Ausformung und andere Oberflächenparameter der Fließstab-Proben gemessen, dreidimensional dargestellt und analysiert, um Rückschlüsse auf den Einfluss der Prozessparameter beziehungsweise die Formteilgeometrie ableiten zu können.

Im Fokus stehen dabei die Genauigkeit der Abformung und der Abgleich zwischen tatsächlicher Formteil-oberfläche und dem Ergebnis aus der Spritzgusssimulation. Eine hohe Abformgenauigkeit ist gegeben, wenn der obere Durchmesser der Mikrostrukturen scharfkantig und die Deckfläche nicht kuppelartig sondern als flache Ebene abgebildet wird. Analysiert wurde dies mit dem Portal-Messsystem von Confovis, dass dank patentiertem Verfahren der Konfokalmessung mittels strukturierter Beleuchtung sehr umfangreiche und aussagekräftige Ergebnisse lieferte.

Gemessen wird, was wirklich vorhanden ist

Bei dem Confovis Messverfahren wird ein Gitter phasenverschoben auf das Formteil (Fließstab) abgebildet und aufgenommen. Der Kontrast der Abbildungen ist genau dann maximal, wenn sich die Oberfläche des Fließstabes in der Fokuslage befindet. Um die Topographie des Formteils zu bestimmen, wird dieses in Fokusrichtung bewegt. Dabei werden optische Schnitte erzeugt. Aus diesen Schnitten wird anschließend die 3D-Punktewolke zusammengesetzt, in der ausschließlich die real aufgenommenen Messpunkte abgebildet sind. Dem KuZ stehen die Messwerte somit unverfälscht zur Verfügung, im Gegensatz zu Messgeräten anderer Hersteller, die nicht erfasste Datenpunkte meist softwareseitig auffüllen.

Die Bedienung des Confovis-Systems ist dabei denkbar einfach. Geometrische Auswertungen sind mit der Messsoftware Confoviz schnell und unkompliziert durchführbar. Zudem können die Daten über die gängigen Schnittstellen in die Produktionsdatenerfassung übertragen werden. Für detaillierte Auswertungen stehen nach der „One-Click“ Übertragung der Messdaten zu Mountainsmap zuverlässige und umfangreiche Möglichkeiten zur Analyse und Auswertung zur Verfügung.

Fundierte Messergebnisse für ein besseres Prozessverständnis

Im Ergebnis der Untersuchungen zeigten sich Einflüsse der unterschiedlichen Wandstärken bei gleicher Formteilgeometrie auf die Abformung der Mikrostrukturen. Aufgrund des höheren Werkzeuginnendrucks bei kleineren Wandstärken zeigen sich hier nahezu unabhängig von den technologischen Einstellungen scharfkantig abgeformte Mikrostrukturen. Die Abhängigkeit von den Prozessparametern steigt mit zunehmender Wanddicke an.

Die Methode des Reverse Engineering und die daraus resultierende Bestimmung des Wärmeübergangskoeffizienten konnte für Materialien wie zum Beispiel PA6 und PMMA und einer noch nicht untersuchten Mikroformteilgeometrie nachgewiesen werden. Die experimentell ermittelte Fließfrontgeschwindigkeit wurde als ein entscheidender Parameter für eine mögliche Erklärung bestimmt, warum in der Realität teilgefüllte Mikrostrukturen in der Spritzgießsimulation häufig als gefüllt abgebildet werden. Die Mikrostrukturabformung verbessert sich entgegen der Erwartung nicht durch die Erhöhung der Massetemperatur. Im Gegensatz dazu konnte der Einfluss der Werkzeugtemperatur eindeutig nachgewiesen werden. Die Mikrostrukturen sind bei höheren Werkzeugtemperaturen in allen drei Strukturbereichen scharfkantig abgeformt.

Das KuZ konnte dank optischer Messtechnik von Confovis das Prozessverständnis für das Mikrospritzgießen erweitern. Das Mess-system lieferte zuverlässig sehr genaue und reproduzierbare Messergebnisse und stellt auch für die Zukunft ein wertvolles Mittel der Qualitätssicherung und Prozessüberwachung dar. ■

Unsere Webinar-Empfehlung

Erhalten Sie bei den Quality Days einen Einblick in die aktuellen Trends und neuesten Lösungen rund um die Qualitätssicherung. Diesmal steht das Thema „Optische Messtechnik" im Mittelpunkt.

Teilen: