Ein gespritztes Kunststoffformteil muss am Zyklusende soweit abgekühlt sein, dass man es korrekt entformen kann. Aber nicht nur die Abkühlung der Werkzeugoberflächen entscheidet über das zuverlässige Entformen aus der Auswerferseite. Ein entscheidender Parameter ist die Haftung zwischen Werkzeugwand und spritzgegossenem Formteil, die so gering wie möglich sein muss. Erreicht wird das über funktionale Werkzeugoberflächen.

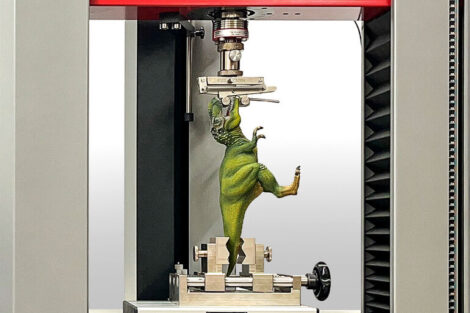

Aber welche Oberfläche ist für meine Anforderungen die richtige Wahl? Zur Entwicklung geeigneter funktionaler Werkzeugoberflächen unterstützt den Anwender eine Entwicklungsplattform. Die KIMW Forschungs-GmbH des Kunststoffinstituts Lüdenscheid (KIMW-F) hat dafür ein Spritzgießtribometer entwickelt, das reproduzierbar Haft- und Gleitmomente für die Entwicklung von Strukturen und Beschichtungen schafft. Damit ist eine praxisnahe, schnelle und kostengünstige Analyse der Haftung von Thermoplasten und thermoplastischen Elastomeren möglich, die im Spritzgießprozess Kennwerte für adhäsive Haftung und Reibung ermittelt.

Die grundlegende Prämisse des Messwerkzeugs besteht darin, spritzfrische Formteile direkt und ohne äußere Einflüsse oder Zeitverlust im Werkzeug einer Messung zu unterziehen. Die dafür genutzten Formteile bestehen aus einer tellerförmigen Messfläche mit rückseitiger Rippenstruktur sowie der Angussstange. Die Kavität befindet sich mit einem Federauswerfer vollständig auf der Düsenseite und wird nur durch den metallischen Probekörper, welcher durch unterschiedliche Strukturen, Beschichtungen oder Werkzeugmaterialien definiert wird, sowie einer ihn umgebenen Hülse auf der Auswerferseite abgeschlossen.

Auf der Auswerferseite befindet sich zudem die Messvorrichtung, welche im wesentlichen aus einer Ausgleichswelle besteht. Das Einspannen des Probekörpers erfolgt an deren Ende. Angetrieben durch einen Hydraulikmotor drückt die erzeugte Presskraft die Welle pneumatisch in Richtung der Trennebene. Der Probekörper wird definiert auf das Formteil gepresst und anschließend in einer Drehbewegung abgeschert. Das Formteil selbst wird dabei düsenseitig durch seine Rippenstruktur gehalten. Die hierbei entstehenden Widerstandsmomente zwischen Formteil und Probekörper gegen die initiierte Bewegung werden durch eine Messeinheit erfasst und aufgezeichnet.

Tribometer misst in zwei Schritten

Die Messung erfolgt in zwei Schritten: Nach Ablauf der Restkühlzeit, somit exakt zu dem Zeitpunkt, in welchem im Serienprozess die Entformung erfolgt, wird das Werkzeug auf einen Zwischenhub geöffnet. In dieser Position drückt der Federauswerfer das Formteil, welches düsenseitig durch die Rippen gehalten wird, aus der Kavität in Richtung der Trennebene. Die Welle der Messeinheit drückt durch die definierte pneumatische Anpresskraft den Prüfkörper, welcher seit der Einspritzphase auf das Formteil gepresst wird, ebenfalls aus der Auswerferseite in Richtung der Trennebene. Durch diesen Vorgang stehen Formteil und Prüfkörper frei zwischen den Werkzeugseiten, so dass nur noch die Prüffläche von Formteil und die des Prüfkörpers in Kontakt stehen.

Im zweiten Schritt erfolgt die Drehbewegung durch die Welle auf der Auswerferseite um 180°. Auf diese Weise werden Haft- und Gleitmomente ermittelt, welche das Entformungsverhalten exemplarisch beschreiben. Als Kennwert aus der Messung wird zum einen das maximale Haftmoment bestimmt, also jener Zeitpunkt, an dem die Haftung bei der Scherbewegung versagt. Zum anderen wird das Integral, dem auf die Scherbewegung folgenden Gleitbereich bestimmt. An dieser Stelle wird von der Entformungsleistung gesprochen, die als Messwert aufgezeichnet wird.

Das Messwerkzeug und die Messmethode unterliegen bekannten Grenzwerten, welche aus dem Messaufbau und der Drehbewegung resultieren. Durch die hohe Sensibilität der verwendeten Messeinheit können Werkzeugwandtemperaturen von 13 °C bis maximal 140 °C gefahren werden. Für die geforderte hohe Effektivität an Reproduzierbarkeit der durchgeführten Messungen wird diese separat temperiert sowie zudem durch Wärmestrahlung und -konvektion belastet. Höhere Werkzeugtemperaturen erzeugen durch die beschriebenen Effekte eine unzulässig hohe Wärmebelastung im Bereich der Messeinheit. Dadurch werden die Messergebnisse allerdings verfälscht und somit unbrauchbar.

Dadurch, dass die Formteile durch die Messmethode einer Scherbelastung unterzogen werden, wird eine Belastungsart erzeugt, die auch bei weichen Werkstoffen bis zu einer Shore A Härte 30 für eine sicheres Ablösen von der Rondenoberfläche sorgt. Da die Messwerte in situ aufgezeichnet werden und eine Ansicht bereits während des laufenden Spritzgießprozesses möglich ist, können so verfahrensbedingte Einflüsse frühzeitig erkannt und gegebenenfalls Optimierungsmaßnahmen eingeleitet werden. Die Zwei-Komponenten-Messeinheit zeichnet das Drehmoment, welches gegen die Drehbewegung wirkt, sowie die genutzte Anpresskraft auf. Diese beiden Messwerte werden im Anschluss an die Musterung separat ausgewertet. Die so ermittelten Messwerte werden mit den Werten unterschiedlicher Meßreihen verglichen. Mit diesen Ergebnissen ist eine quantitative Aussage über das Entformungsverhalten/Reibverhalten zwischen einem Kunststoff und verschiedenen Werkzeugoberflächen möglich.

Komplexes Haftungsverhalten

Eine Vielzahl von untersuchten Werkzeugoberflächen (Strukturen, Beschichtungen) weisen auf ein komplexes Haftungsverhalten eingesetzter Kunststoffe hin. Tendenziell lassen sich die in der Praxis verwendeten Kunststoffe in gut, mittel und schlecht haftende Typen eingruppieren. Die Untersuchung startet grundsätzlich mit der Verwendung einer Referenzoberfläche, die den industriellen Standard widerspiegelt. Das KIMW-F nutzt dafür eine hochglanzpolierte Stahloberfläche des Warmarbeitsstahls 1.2343 mit hoher Zähigkeit und Warmfestigkeit.

Beispielhaft zeigt der technische Kunststoff Polyoxymethylene (POM) ein eher geringes Haftungsverhalten. Ein Polypropylen (PP) weist im Vergleich eine durchweg deutlich höhere Haftung auf. Untersuchte Beschichtungen zeigen abhängig vom Kunststoff unterschiedliches Haftungsverhalten. Im Vergleich zu einer polierten unbeschichteten Werkzeugoberfläche sind die Haftmomente für POM durchschnittlich nur wenig beeinflusst. Die Ergebnisse für PP weisen auf eine signifikant reduzierte Haftung für die Schichtvarianten Zirkonium- und Aluminiumoxid hin. ■