Die Aufgaben der Messtechnik während des Lebenszyklus eines Produkts umfassen Entwicklung und Feedback-Management, die Prüfung zugelieferter Komponenten oder Materialien, Erstbemusterung und Prozessoptimierung sowie die Überwachung des laufenden Produktionsprozesses. Diese Aufgaben können in den verschiedenen Abteilungen wie Entwicklung, Wareneingang, Messraum beziehungsweise Fertigung umgesetzt werden. Aufgrund der zunehmenden Spezialisierung finden sie jedoch immer häufiger an verschiedenen Standorten oder sogar in unterschiedlichen Unternehmen statt. Beispiele hierfür sind das Kunststoffspritzgießen und der 3D-Druck, der statt des Spritzgießens bei Nullserien und Werkstücken mit komplexen Geometrien eingesetzt wird. Hier werden die oben genannten Aufgaben zur Qualitätssicherung oft zwischen Werkzeughersteller, Produktionsbetrieb und Messdienstleister aufgeteilt.

Arbeitsteilung erfordert neben Koordination jedoch auch eine Vernetzung, beispielsweise wenn der Produktionsbetrieb Einfluss auf die Werkzeugherstellung nehmen möchte. Neben den Messdaten bietet sich das CAD-Modell des Werkstücks als Kommunikationsmedium an. CAD-Modelle mit Product Manufacturing Information (PMI) führen den Messtechniker durch einzelne Arbeitsschritte bei der Geräteprogrammierung mit vorgegebenen Messstrategien. Winwerth Formcorrect ermöglicht eine weitgehend automatische Korrektur von CAD-Modellen anhand von Messdaten.

In Arbeitsteilung erhält zum Beispiel ein Spritzgießbetrieb das Werkzeug vom Werkzeughersteller, fertigt ein Musterwerkstück und schickt dieses an den Messdienstleister zur Erstbemusterung. Nun wird man feststellen, dass prozessbedingt systematische Geometrieabweichungen auftreten, obwohl aufwendige Simulationen des Fertigungsprozesses für die Erstellung der Datensätze herangezogen werden. Ursachen sind unter anderem Abweichungen bei den Fertigungsparametern, unzureichende Qualität der Simulation von Schwindungsprozessen, inhomogene Ausfüllung des Werkzeugs sowie inhomogene Abkühlprozesse. Mit Winwerth Formcorrect kann nun der Datensatz des Kunststoffspritzwerkzeuges so verändert werden, dass das fertige Werkstück meist nach einer Korrekturschleife innerhalb der vorgegebenen Toleranzen liegt. Eine ähnliche Vorgehensweise ist auch im 3D-Druckprozess möglich.

Produktentwicklungskosten reduzieren

Bisher führt man Korrekturen an Spritzgießwerkzeugen weitgehend manuell durch. Hierzu werden die Abweichungen zwischen Soll und Ist durch Messen eines Testwerkstücks bestimmt. Die Korrektur erfolgt entweder durch manuelle Eingaben am CAD/CAM-System oder durch relativ aufwendige Korrektur beziehungsweise partielle manuelle Neuerstellung der CAD-Modelle mit einer Software zur Flächenrückführung.

Durch die Integration der Funktion Formcorrect in Winwerth kann der Messdienstleister dem Werkzeughersteller jetzt sofort ein korrigiertes CAD-Modell zur Verfügung stellen. Direkt in der Messsoftware werden die Abweichungen zwischen dem ursprünglichen CAD-Modell und den Messdaten eines Testwerkstücks ermittelt und am CAD-Modell gespiegelt. Hieraus generiert Winwerth ein korrigiertes CAD-Modell, mit dem die systematischen Fertigungsabweichungen kompensiert werden. Auf dieser Grundlage ist eine Vorschau der verbleibenden Abweichungen eines korrigierten Werkstücks möglich. Eine Flächenrückführung entfällt.

Die Geometrieänderungen können sowohl am Werkstück-CAD-Modell als auch direkt am Werkzeug-CAD-Modell realisiert werden. Ausgehend vom korrigierten Werkstück-CAD-Modell führt der Werkzeughersteller eine neue Simulation des Fertigungsprozesses durch und generiert einen Datensatz für die Nachbearbeitung des Werkzeugs. Die Simulationsparameter sind hierbei dieselben wie beim Herstellen des ersten Musterwerkstücks.

Die Möglichkeit einer nahezu vollständigen Automatisierung des Korrekturprozesses reduziert den Bedienereinfluss, senkt Entwicklungskosten und erhöht den Bedienkomfort. Das Ergebnis ist ein korrigiertes CAD-Modell, das mit praktisch allen bestehenden CAD/CAM-Systemen der Anwender kompatibel ist. Die Einführung einer neuen CAD/CAM-Software kann entfallen.

Im Gegensatz zur üblichen Flächenrückführung wird die Anwendung wesentlich vereinfacht. Anhand einer farbcodierten Abweichungsdarstellung zwischen Soll und Ist wählt der Anwender die zu korrigierenden Bereiche durch Anklicken am CAD-Modell aus. Auf Wunsch berechnet Formcorrect mathematisch unbegrenzte oder durch Randkurven begrenzte Einzelflächen. Auch können die Übergänge zwischen verschiedenen Flächen automatisch erzeugt und die korrigierten Flächen so in den Flächenverbund des CAD-Modells eingepasst werden.

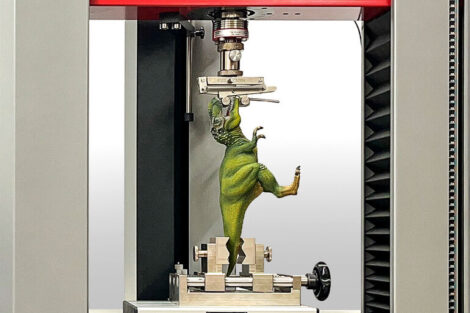

Durch Einsatz von Computertomografie können Werkstücke mit hoher Messpunktedichte erfasst werden, was eine hohe Auflösung der Korrektur ermöglicht. Aufgrund der Präzision der Messdaten eignet sich dieser Sensor auch für Werkstücke mit sehr hohen Maßhaltigkeitsanforderungen. ■

Hier finden Sie mehr über: