„Die Anforderungen der Automobilhersteller an die Karosserie steigen ständig. Deshalb ist es elementar, die Prozesse rund um die Qualität kontinuierlich anzupassen“, sagt Alpay Örscüoglu, Leiter der Business Unit Presswerk bei Allgaier Automotive. „Unser entscheidender Vorteil gegenüber dem Wettbewerb sind Komplettverfahren aus einer Hand“, erläutert Klaus Wetzstein, Leiter der Business Unit Car Body, „von der Entwicklung, Planung, Konstruktion und Validierung bis hin zum Prototypenbau und zur Serienfertigung.“

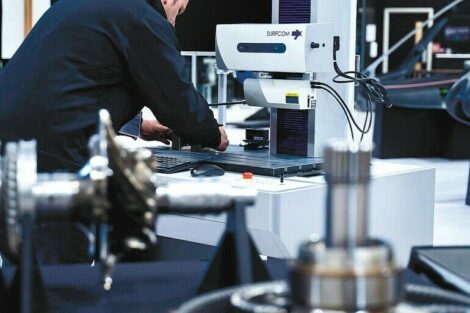

In der Qualitätssicherung setzt Allgaier im Werkzeugbau, in der Pressteilfertigung und im Zusammenbau seit gut einem Jahr je eine 3D-Messmaschine von GOM ein. „Die Qualitätssicherung gewann in den letzten Jahren enorm an Bedeutung in unseren Prozessen“, so Jürgen Straub, Leiter Qualitätsmanagement Automotive. „Die klassischen, taktilen Messverfahren kristallisierten sich dabei aber zunehmend als Engpass heraus, der zu teilweise erheblichen Zeitverzögerungen führte.“

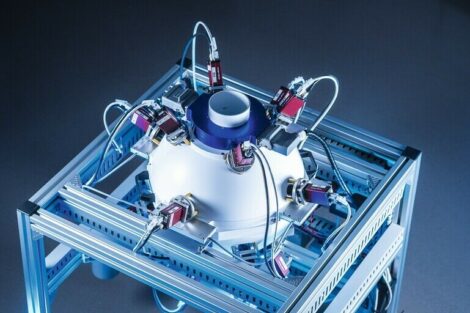

Da Allgaier bereits seit Jahren erfolgreich im Werkzeugbau mit einem manuellen 3D-Scanner von GOM arbeitet und daher die Vorteile der optischen Messtechnik gut abwägen konnte, fiel 2015 die Entscheidung für die Investition in drei weitere automatisierte 3D-Messmaschinen des Braunschweiger Herstellers: eine für die Messabteilung zur Qualitätssicherung der Pressteile, eine in der Fertigung zur Messung der Zusammenbauten sowie eine weitere für das Produktionswerk im sächsischen Oelsnitz. Die Wahl fiel dabei auf die Atos Scanbox 6130, in der auch große Karosserieteile durch ihren breiten Zugang einfach beladen und gemessen werden können. „Wir haben damit bereits Seitenwände bis zu 3 m Länge problemlos vermessen“, erläutert Manuela Hausch, Leitung Messtechnik, Presswerk und Komponentenfertigung Car Body.

Kernbaustein der Atos Scanbox ist der optische 3D-Digitalisierer Atos Triple Scan. Der Scanner erfasst optisch per Streifenprojektionsverfahren statt nur einzelner Messpunkte die gesamte Oberflächengeometrie eines Bauteils auf der Basis einer hochauflösenden Punktewolke. Die Streifenmuster werden von zwei Kameras erfasst. Millionen Messpunkte mit feinsten Details werden so in wenigen Sekunden berührungslos ermittelt. Die GOM-Software berechnet für jedes Kamerapixel dreidimensionale Objektkoordinaten. Das errechnete Polygonnetz beschreibt Freiformflächen und Regelgeometrien, die nun in der Form- und Maßanalyse mit der Zeichnung oder direkt gegen den CAD-Datensatz verglichen werden können. Durch spezielle Algorithmen können zudem Kanten mit Subpixel-Genauigkeit erfasst werden. Dieses Konzept ermöglicht die Inspektion kompletter Oberflächen, Lochlagen, Beschnitt und Auffederung, Tornadolinien, Spaltmaß und Versatz sowie anderer typischer Charakteristika der Blechumformung.

„Durch die flächenhafte Messung kann im Vergleich zur taktilen Messtechnik das gesamte Karosserieteil sehr schnell bemustert werden und es bleiben keine blinden Stellen mehr am Bauteil zurück“, erklärt Hausch. „Ein weiterer, ganz erheblicher Vorteil gegenüber den taktilen Messprotokollen sind die Farbplots. Anhand der farblichen Kennzeichnung lassen sich die Problemstellen sehr schnell und einfach feststellen. Für den Werkzeugmacher ist so auf einen Blick ersichtlich, wo er optimieren muss.“ Örscüoglu ergänzt: „Mit der optischen Vermessung haben wir nun den Vorteil, sehr schnell ein Ergebnis in die Hand zu bekommen und zeitnah in den Herstellungsprozess eingreifen zu können; ob es jetzt ein Werkzeug, ein Pressteil oder ein Zusammenbauteil ist.“

Die Scanner werden bei Allgaier entlang der kompletten Wertschöpfungskette genutzt: Zunächst werden die Werkzeuge in Catia V5 konstruiert. Sie werden dann gefräst, zusammengebaut, mit dem Atos-System gemessen, korrigiert und gehen dann in das Try-Out. „Dort wird das erste Blechteil auf ihnen gepresst und dieses Probeteil wird in der GOM-Zelle vermessen“, erläutert Wetzstein den Ablauf. „Das erste Probeteil hat generell immer gewisse Abweichungen zur Null-Geometrie, wenn es aus der Presse kommt.“

Schneller zur Werkzeugfreigabe

durch vollflächige Messergebnisse

Denn gezogenes und gepresstes Blech springt auf oder verzieht sich und hat damit andere Maße als das Werkzeug. Bei der Rückfederungskompensation muss das Werkzeug deswegen mit viel Erfahrung so konstruiert werden, dass es nicht den Maßen aus dem Bauteildatensatz entspricht, sondern das Verhalten des Blechteils sowie der Prozesseinflüsse beim Umformen, ausgleicht. „Das ist eine Mischung aus Erfahrung und Herantasten, die wir bei jedem Bauteil neu durchlaufen müssen“, erläutert Straub. „Das Blechverhalten hängt von vielen Faktoren wie zum Beispiel Material, Materialdicke, Verformungsgrad oder Biegeradien ab. Auch der beste Konstrukteur kann ein solches Werkzeug nicht beim ersten Mal so konstruieren, dass alles passt.“

Das Bauteil wird daher vollflächig vermessen, und basierend auf diesem Ergebnis wird eine Korrektur im Werkzeug eingeleitet und die Simulation angepasst. Das wird so lange wiederholt, bis das Bauteil, das aus dem Werkzeug herauskommt, nahe der Null-Geometrie liegt.

Diese Schleifen wiederholen sich dann auch auf der Presse und dann nochmals mit dem Zusammenbauteil. Wetzstein: „Die ersten Teile verlassen die Rohbauzelle und gehen dann zum Vermessen. An diesem Messergebnis der Vorserienteile sehen wir, ob das Teil fähig ist für die Serienproduktion. Wenn ja, wird die Serie freigegeben. Wenn nein, wird die Presse oder die Rohbauzelle nachjustiert und es wird erneut gemessen. Das geht mit der Atos Scanbox relativ schnell und das ist für uns natürlich ein deutlicher Mehrwert. In der Serie wird dann ebenfalls nach Prüfplan in vom Kunden vorgegebenen Intervallen gemessen.“

Manche Kunden schreiben dabei drei Teile pro Abpressung vor, andere fünf oder noch mehr. „Das ist aber durch die hohe Geschwindigkeit der automatisierten Anlage heute kein Problem mehr“, sagt Hausch. „Wir haben zum Beispiel gerade eine Frontklappe vermessen, da erzielen wir über 50 Prozent Zeitersparnis im Vergleich zur taktilen Messung.“ Statt in 120 min vermisst Allgaier ein Blechteil mit einer Abmessung von 1,60 m x 1,50 m in 45 min. Hausch: „Dazu kommt, dass die Aussagekraft der Messberichte der Scan-Anlage deutlich höher ist als die eines taktilen Messprotokolls.“

Gesamter Mess- und Inspektionsprozess läuft

bis hin zum Prüfbericht automatisiert ab

Der gesamte Mess- und Inspektionsprozess läuft dabei bis hin zum Prüfbericht automatisiert ab. Die Auto-Teaching-Funktion der Messmaschine erleichtert beispielsweise die Programmierung des Messablaufs. Ist der Inspektionsplan einmal als Vorlage in der Anlage abgespeichert, kann er einfach per Knopfdruck erneut abgespielt werden. Die Messauswertung erfolgt anschließend in dem benötigten Format, zum Beispiel als Tabelle oder als farbige Abweichungsdarstellung zum CAD.

Wetzstein: „Durch die Farb-Plot-Darstellung ist zum Beispiel in der Inbetriebnahme-Phase deutlich zu erkennen, wie sich ein Bauteil verbiegt.“ Damit kann der Anlaufmanager an der Rohbauzelle sofort Maßnahmen einleiten, nochmals messen und nachjustieren, bis er am Ziel ist. „An der GOM-Anlage sind Abweichungen anhand der Farben in einer Minute zu sehen. An einer taktilen Maschine mussten wir dagegen stundenlang Messpunkte auswerten und vergleichen. Für uns im Zusammenbau ist das ein Quantensprung.“ Auch Örscüoglu ist sehr zufrieden: „Abweichungen, ob am Werkzeug, am Pressteil oder am Zusammenbauteil, werden wir nun wesentlich schneller erkennen und ihnen entgegenwirken. Das wird unseren gesamten Prozess, von der Konstruktion bis zum fertigen Zusammenbauteil, ganz erheblich beschleunigen.“ ■

Partner der Automobilindustrie

Die Allgaier-Group hat ihren Hauptsitz im schwäbischen Uhingen. 1906 gegründet, ist sie seit den 1920er-Jahren als Zulieferer von Pressteilen und Werkzeugen tätig und heute vor allem in zwei Geschäftsfeldern aktiv: Verfahrenstechnik und Automotive. Zu den Kernkompetenzen des Automotive-Bereichs zählen Karosserie- und Sonderwerkzeugbau sowie Presswerk, Fuel Technologies und Car Body.

Webhinweis

Mehr über die Funktionsweise der Atos Scanbox 8, die für die Komplettvermessung ganzer Fahrzeugkarosserien von außen und innen genutzt werden kann, sehen Sie in diesem Video von GOM: http://hier.pro/RPPVZ. Einfacher geht‘s über das Scannen des QR-Codes.

Hier finden Sie mehr über: