Integriert in den Produktionsablauf, leistet die Bildverarbeitung heute ihren Beitrag zur lückenlosen Qualitätssicherung in vielen Prozessen. Doch wie kann man in den laufenden Prozess steuernd eingreifen, damit ein optimales Ergebnis erreicht wird? Und wie kann dies speziell bei schwierigsten Lichtverhältnissen gerade beim Lichtbogenschweißen realisiert werden?

Bildverarbeitung muss an dieser Stelle grundsätzlich in zwei Bereiche aufgeteilt werden. Der grundlegende Teil befasst sich mit der Bildgewinnung und der optimalen Darstellung des Prozesses. Der nachgelagerte Teil kann mit messtechnischen Verfahren Ergebnisse zum aktuellen Prozess ermitteln um daraus steuernd einen Regelkreis zu den aktuell bestehenden Prozessparametern aufzubauen.

Die Beobachtung von Schweißprozessen ist aufgrund extremer Helligkeiten und Aussendung von ultraviolettem Licht schwierig. Der Schweißer kann zwar mit Helm und geeignetem Filter direkt den Prozess beobachten. Oft ist dies aber nicht möglich, etwa weil beengte Platzverhältnisse eine direkte Einsicht auf die Schweißstelle behindern, oder bei robotergestützten Anlagen eine Beobachtung aus Sicherheitsgründen direkt am Bauteil nicht erlaubt ist. Hierzu werden Kameras benötigt, die speziell diese Prozesse visualisieren können.

Typisch für das Schweißen ist die enorme Helligkeit des Lichtbogens, der die Umgebung der Schweißstelle überstrahlt, sodass Einzelheiten im Umfeld kaum mehr erkennbar sind. Mit heutiger High Dynamic Range (HDR) Technologie kann diese benötigte Bildqualität erreicht werden. Dabei geht es in erster Linie darum, die Dynamik im Bild darzustellen. HDR-Technik bedeutet, alle Helligkeitsunterschiede in der beobachteten Szene möglichst verlustfrei im Bild wiederzugeben. Elemente von sonnenhell bis stockfinster müssen in einer Aufnahme dargestellt werden. Ohne Überblendungen oder Sättigung in hellen, und ohne Verlust von Details in dunklen Bereichen ist das heute möglich. Verschiedene HDR-Technologien sind am Markt erhältlich. Hema Electronic setzt hier ausschließlich auf hochentwickelte HDRC-Sensoren (High Dynamic Range CMOS), die mit einer einzigen Bildaufnahme alle benötigten Helligkeitsunterschiede darstellen können.

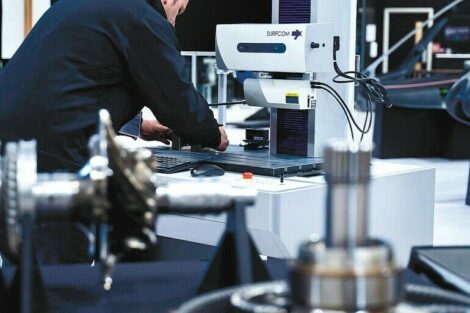

Ist die Basis für eine optimale Bilderfassung gegeben, muss die Kameratechnik auf jeden Schweißprozess abgestimmt und optimiert werden. Dies beginnt bei der Auswahl des Arbeitsabstands der Kamera zum jeweiligen Schweißpunkt. Beengte Platzverhältnisse, ungünstige Blickwinkel und starke Temperatureinflüsse erschweren mitunter die Installation. Die Größe der Kamera, ausgewählte Optiken und benötigte Kühlsysteme sind grundlegend in dieser Betrachtung zu berücksichtigen. Sind diese Hürden gemeistert, steht einer Visualisierung des Prozesses am Monitor oder einer Aufzeichnung über eine bedienerfreundliche Software heute nichts im Weg, um Schweißungen von Bauteilen zuverlässig darzustellen. Über die leicht verständliche Bedieneroberfläche können Bildaufnahmen auf die Schweißprozesse abgestimmt und optimiert werden.

Doch die reine Visualisierung von Schweißprozessen alleine reicht nicht aus, um Schweißaufgaben konstant mit gleichbleibender Qualität zu generieren. Mit der Grundlage guter Bildgewinnung werden vermehrt Lösungen zur automatisierten Steuerung der Prozesse erforderlich. Alles, was im Bild ersichtlich wird, soll bewertet und mit abgeleiteten Maßnahmen direkt in die Steuerung des laufenden Prozesses einfließen, um Prozessparameter zu verändern.

Für die Verarbeitung und Auswertung guter Bilder gibt es verschiedene Möglichkeiten. Standard-Software verspricht hier eine große Auswahl an Bausteinen, die als Grundlage modifiziert und angepasst werden können. Vielfältige Bibliotheken stehen zur Verfügung und können aber für den Schweißprozess verwendet werden. Ein weiteres Augenmerk in Kombination mit der Kamera und einer Bildverarbeitungssoftware sind Prozessorleistung und standardisierte Schnittstellen zum Verarbeitungssystem. Schnelle Verbindungen und Rechenleistung sind eminent wichtig, um in Echtzeit Ergebnisse verlustfrei zu generieren und weiterzuleiten. Kameras der hema electronic haben dafür GigE-Vision-Schnittstellen.

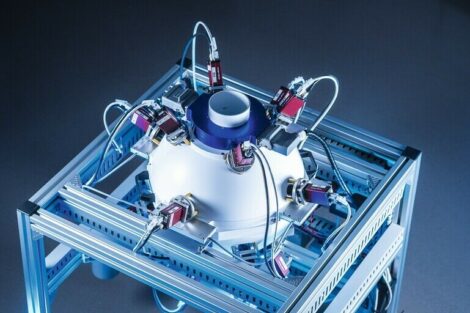

Sobald über diese Verbindung gute Bilder verfügbar sind, liegt die Aufgabe darin, messtechnische Auswertungen zu erstellen. Schwerpunkte sind beispielsweise die vorgelagerte Nahtsuche und Nahterkennung für die zu schweißende Naht. Das ermöglicht die Positionierung des Schweißbrenners an die richtige Stelle, damit Bauteile optimal gefügt werden können. Einflussgrößen hierbei sind Schweißnahtbreiten, vor- beziehungsweise unvorbereitete Nähte, Nahtgeometrie und Materialausführung. Wird eine Naht im Bild erkannt, können geometrische Berechnungen zu den gewünschten Punkten durchgeführt werden.

Bei nachgelagerter Bildgebung wird das Ergebnis direkt hinter dem Schweißbrenner erzeugt, um über Schweißnahtbreite, Schmelzbad und ausgebildete Schweißraupe weitere Messergebnisse zu liefern. Alle Informationen haben dabei das Ziel, als Ergebnis eine Reaktion auf den aktuellen Prozess zu ermöglichen. Dies kann in Form einer reinen Visualisierung im Bild erfolgen, aber auch als Steuerungsinformation an eine Maschinensteuerung übergeben werden. ■

Hier finden Sie mehr über: