Technische Bauteiloberflächen bilden immer häufiger funktionsrelevante Eigenschaften wie beispielsweise ein definiertes Reibungs- oder Verschleißverhalten ab. Da diese mit profilhafter (Tastschnitt) Erfassung oft nicht mehr hinreichend geprüft werden können, nimmt die Bedeutung der flächenhaften Charakterisierung von Bauteiloberflächen, die eine höhere Informationsdichte bereitstellt, zu. Die zugehörige Normenserie DIN EN ISO 25178 wird derzeit noch erarbeitet. Die bereits erschienenen Teile beschreiben zum Beispiel Kenngrößen für die flächenhafte Auswertung von Bauteiloberflächen.

In dieser Normung soll auch die Kalibrierung der Messgeräte beschrieben werden. Letztlich werden drei Säulen die zugehörigen Vorschriften abbilden: Die erste ist die bereits erschienene Norm DIN EN ISO 25178–70 zur Definition von Kalibriernormalen. Mithilfe dieser Normale werden die metrologischen Eigenschaften nach der Serie DIN EN ISO 25178–600, welche die zweite Säule der Normung definieren, abgebildet. Die dritte Säule umfasst die Vorschriften über Kalibrierprozesse. Deren Beschreibung erfolgt mit der Norm DIN EN ISO 25178–700, die in den nächsten Jahren erscheinen soll. Zur Kalibrierung flächenhafter Messgeräte müssen viele metrologische Eigenschaften überprüft werden, sodass eine ganzheitliche und regelmäßige Kalibrierung aller Achsen zu einem hohen Arbeitsaufwand für den industriellen Anwender führen wird. So sind für eine Kalibrierung der grundlegenden Eigenschaften nach DIN EN ISO 25178–600 die Verstärkungskoeffizienten und Linearitätsabweichungen der drei Messgeräteachsen, die Ebenheitsabweichung, das Messrauschen, die topographische Ortsauflösung, x-y-Abweichungen und die Topographietreue zu prüfen.

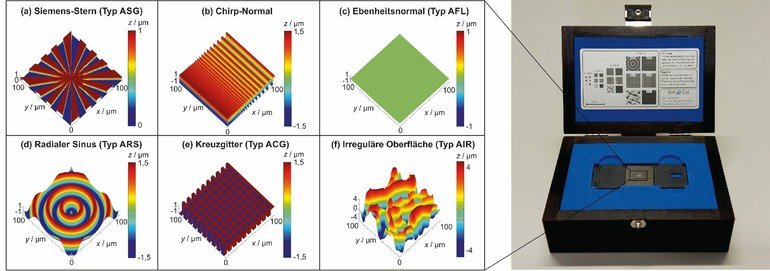

Mithilfe der folgenden sechs Geometrienormale kann dabei eine Abbildung der grundlegenden Eigenschaften aller flächenhafter Topographiemessgeräte nach DIN EN ISO 25178–600 erreicht werden: Ortsauflösung sowie Topographietreue werden mit dem Siemensstern beziehungsweise dem Chirp-Normal ermittelt. Das Messgeräterauschen und die Ebenheitsabweichung können mit einem Ebenheitsnormal kalibriert werden. Der radiale Sinus kann für eine ganzheitliche Kalibrierung der Übertragung des Messgerätes genutzt werden. Die Verstärkungskoeffizienten, Linearitätsabweichungen sowie die x-y-Abweichung für die lateralen Achsen werden mithilfe des Kreuzgitter-Normals überprüft. Letztes Normal ist die irreguläre Struktur, welche eine umfängliche Kalibrierung der Höhenachse ermöglicht. Dazu zählen neben der größtmöglich messbaren Steigung auch die Ermittlung des Verstärkungskoeffizienten und der Linearitätsabweichung durch die Abbildung einer definierten Verteilung an Höhenwerten. Fünf der sechs Strukturen sind in der Norm DIN EN ISO 25178–70 enthalten.

Hoher Aufwand für umfängliche Kalibrierung

Soll eine vergleichbare Messung gewährleistet werden, müssen alle metrologischen Eigenschaften regelmäßig überprüft werden. Bisher sind grundsätzlich für jede der Eigenschaften Kalibriernormale verfügbar, die jedoch mit einer Vielzahl von verschiedenen Fertigungsverfahren und Materialien hergestellt werden, sodass eine umfängliche Kalibrierung die Messung von vielen verschiedenen Proben erforderlich macht.

Sollen Strukturen nahezu beliebiger Ausprägung im Mikrometer-Bereich erzeugt werden, so ist die Zwei-Photonen-Laserlithographie oft ein geeignetes Fertigungsverfahren. Dabei führt ein gezielt eingebrachter Laserfokus zu einer punktweisen Polymerisation eines Photolacks. Dadurch wird erreicht, dass der Lack im Fokus aushärtet und so nahezu beliebige 3D-Strukturen nach der Entwicklung auf dem Probenträger abgebildet werden können. Aufgrund der hohen Zahl an geometrischen Freiheitsgraden wurden Studien durchgeführt, welche Normale der Norm DIN EN ISO 25178–70 sich mit dem Verfahren erzeugen lassen.

Alleinstellungsmerkmal der Zwei-Photonen Laserlithographie ist dabei, dass eine Vielzahl von Kalibriernormalen auf einem Probenträger abgebildet werden kann, sodass der Anwender mehrere Normale messen kann, ohne ein Wechseln der Probe durchführen zu müssen. Aufgrund der Freiheit bei der Erzeugung von Geometrien kann außerdem eine Erzeugung von Normalen durchgeführt werden, die im Hinblick auf eine konkrete Anwendung ausgelegt wurden. Hiermit wird eine praxisnahe Kalibrierung ermöglicht. Dabei können auch reale Oberflächen der spezifischen Anwendung als Ausgangspunkt für das Normal dienen und im Rahmen einer modellbasierten Auslegung derart transformiert werden, dass gewünschte Eigenschaften wie Rauheitskenngrößen durch die Oberfläche abgebildet werden.

Mithilfe eines Universalnormals, das eine Vielzahl von Kalibriernormalen aufweist, lassen sich alle metrologischen Eigenschaften mithilfe nur eines Probenträgers abbilden. Das Universalnormal von Opti-Cal setzt diese Idee der ganzheitlichen Kalibrierung mit nur einer Probe um und bildet alle metrologischen Eigenschaften nach DIN EN ISO 25178–600 mit Normalen in verschiedenen Größen zwischen 100 µm x 100 µm und 800 µm x 800 µm ab. Mit dieser Vorgehensweise soll eine umfängliche Kalibrierung verschiedener Mikroskopvergrößerungen ermöglicht werden. Entsprechend können die sechs Normale für die Überprüfung typischer industrieller Objektivvergrößerungen zwischen 5x und 100x genutzt werden.

Anwender können somit Zeit sparen, da durch eine Abfolge von Messungen des Universalnormals eine Überprüfung aller grundlegenden metrologischen Eigenschaften nach DIN EN ISO 25178–600 sequentiell durchgeführt werden kann. Mit einer zugehörigen Auswertesoftware werden typische Algorithmen, die international für die Auswertung der zugehörigen Strukturen genutzt werden, angewendet, um eine Ermittlung der metrologischen Eigenschaften durchzuführen. ■

Die Autoren

Dr. Matthias Eifler

Geschäftsführer

Julian Hering

Entwicklungsleiter und Prokurist

Opti-Cal, www.opti-cal.de