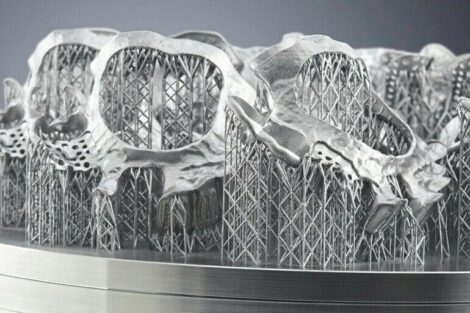

Kleine Drehteile sind in vielen Baugruppen unterschiedlichster Branchen im Einsatz. Die anspruchsvollen Werkstücke werden auf den tausendstel Millimeter exakt nach Vorgabe produziert. Die Automatendreherei Klumpp in Bretten bei Karlsruhe ist als einer der weltweit führenden Drehteil-Hersteller auf Großserien solch hochpräziser Drehteile spezialisiert. Die Produkte des 1969 gegründeten Unternehmens sind zwischen 4 und 32 mm groß.

Klumpp fertigt sie aus unterschiedlichen Materialien und mit hochkomplexer Funktionalität. Etwa 18.000 m2 umfasst die Produktionsfläche in Bretten: mehr als 400 Mitarbeiter fertigen hier an über 200 Ein- und Mehrspindeldrehautomaten Großserienteile insbesondere für die Automobilindustrie sowie die Branchen Elektronik, Hydraulik, Pneumatik und Medizintechnik.

Um den Ansprüchen seiner Kunden gerecht zu werden, setzt Klumpp auf moderne Fertigungstechnik und hochwertige Verarbeitungsmethoden. Die Werkzeuge zur Produktion stellt Klumpp im eigenen Werkzeugbau und auf neuesten Maschinen her. Moderne Schleifmaschinen gewähren die Fertigung kleinster Toleranzen. Die Qualität der Werkstücke wird außerdem maßgeblich durch eine kontrollierte Wärmebehandlung während beziehungsweise nach der Fertigung bestimmt. Auf Wunsch übernimmt Klumpp auch die Nachbehandlung und Weiterverarbeitung der Drehteile. Die Kunden profitieren davon, weil sie ihre eigene Produktion entsprechend flexibel und schlank halten können.

Wer präzise und hochgenau produziert, braucht auch eine ausgezeichnete und moderne Qualitätssicherung. Deshalb hat Klumpp das eigene Qualitätsmanagement auf den Prüfstand gestellt. Die Erkenntnis: das bisherige Vorgehen, bei dem stichprobenhaft Werkstücke mit verschiedenen Handmessgeräten überprüft wurden, war sehr aufwändig und durch den Einfluss der Bediener nicht hundertprozentig zuverlässig. Außerdem konnten die Ergebnisse nicht nach heutigen Standards dokumentiert werden. Die Kontrollen mussten zudem im Feinmessraum durchgeführt werden – also abseits der Fertigung und mit einer zeitaufwändigen Logistik verbunden.

Für das Unternehmen waren diese Schwachpunkte Grund genug, sich bei der Qualitätssicherung neu zu orientieren. Den passenden Partner hierfür fand Evelin Kobiljar, der als Bereichsleiter die Messtechnik verantwortet, in Mahr. „Bei Mahr haben mich nicht nur die modernen Messgeräte überzeugt, sondern auch die innovativen Ideen für ganzheitliche und individuelle Messlösungen“, so Kobiljar. „Hinzu kommt, dass Mahr einen sehr kundenorientierten Service bietet.“

Gemeinsam mit Mahr (AMB: Halle 7, Stand B54) hat Kobiljar ein neues Konzept erarbeitet, um die Qualität der Fertigung kontinuierlich, fertigungsnah und dokumentierbar zu überwachen. Herzstück ist eine klimatisierte und überdachte Messzelle, die direkt in der Fertigung steht. Diese bietet Schutz vor Verschmutzungen und gewährleistet gleichbleibende Klimabedingungen. Die Maschinenbediener selbst führen hier die Messungen durch. Binnen weniger Minuten liegen ihnen also Informationen darüber vor, ob ihre Anlage innerhalb der zulässigen Toleranzen fertigt.

Innerhalb der Messzelle hat Kobiljar ein aufeinander abgestimmtes System der Prüfmittel aufgebaut. Es ist prozesssicher, hält Absolutmessungen stabil und ist vom Feinmessraum abgenommen. Um ein einheitliches System an Prüfmitteln zu gewährleisten, kommen ausschließlich Messgeräte von Mahr zum Einsatz. Die eingesetzten Messprogramme entstehen weiterhin im Feinmessraum, da dort die Hoheit über das Qualitätsmanagement liegt. Alle Geräte rufen von dort das aktuelle Messprogramm ab – eine wichtige Grundlage, damit Messungen sicher und zuverlässig sind.

Automatisierte Auswahl des richtigen Messprogramms durch Identifizierung per QR-Code

Die Qualitätssicherung nach dem neuen Messkonzept erfolgt in insgesamt vier Schritten. Ganz am Anfang stehen die Identifizierung des zuständigen Mitarbeiters sowie des Prüflings selbst. Letzterer wird über das Einlesen eines QR-Codes erkannt. Dieser Schritt ist für die Dokumentation wichtig – und bietet zugleich noch einen weiteren Vorteil: Die Messung erfolgt immer über das richtige und aktuelle Messprogramm.

Im Anschluss daran werden mit vier digitalen Messuhren von Mahr automatisiert die Innenmaße gemessen. Die Übertragung der Messergebnisse erfolgt kabelgebunden an das Wellenmesssystem, mit dem anschließend weitere Prüfungen erfolgen. Dort stehen sie später zur Verfügung, um sie in das Gesamtmessprotokoll zu integrieren.

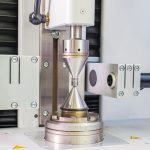

Nach der Erfassung der Innenmaße prüft der Klumpp-Mitarbeiter im dritten Schritt die Außenmaße des Werkstücks mit dem vollautomatischen, optischen Messsystem Marshaft Scope 350 plus. Dazu spannt der Bediener das Werkstück in das Messsystem ein und startet anschließend die Messung. Insgesamt 40 Merkmale der Außenkontur – beispielsweise Durchmesser, Längen, Radien und Winkel – misst das System in 15 s. Die Messabläufe erfolgen vollautomatisch und sind frei von Bedienereinflüssen.

Der Messplatz ist ein universelles, vollautomatisches optisches Wellenmesssystem zur Prüfung rotationssymmetrischer Werkstücke. Der optische Sensor ist eine Matrix-Kamera mit 1280 x 1024 Pixel. Das Messsystem verfügt über eine hochgenaue Rundheitsmessachse (C), eine vertikale (Z) und eine horizontale Messachse (X). Es ist grundsätzlich sowohl für den Einsatz im rauen Werkstattbetrieb als auch im Feinmessraum geeignet. Zoomfunktionen erlauben die Vermessung kleinster Einzelheiten, die mit herkömmlichen Messverfahren nur schwer oder gar nicht prüfbar sind. In der Messzelle von Klumpp verfügt das Messsystem über einen PC und zwei Monitore. Bedient wird das System per Touchscreen.

Nachdem alle Messungen abgeschlossen sind, gehen abschließend sämtliche Messdaten der Innen- und Außenmessungen an das Qualitätmanagementsystem. Dort werden die Messungen ausgewertet und dokumentiert.

Die neue Messlösung bringt Klumpp und den Mitarbeitern in der Qualitätssicherung viele Vorteile: Zum einen konnten die Kosten der Qualitätssicherung gesenkt werden, da die Anzahl der Handmessgeräte deutlich reduziert wurde. Damit verbunden verringern sich auch die Kosten und der Aufwand für Kalibrierungen und für das Messmittel-Management.

Die Investition in die Messgeräte und -systeme amortisierte sich in wenigen Monaten. Dank des neuen Konzepts liegen nun sehr schnell Ergebnisse darüber vor, ob die Produktion innerhalb der Fertigungstoleranzen liegt. Teurer Ausschuss oder Reklamationen werden so wirksam und messbar vermieden. Insgesamt ist die gesamte Sicherung der Fertigungsqualität nun effizienter und sicherer – und stets unabhängig vom Einfluss des Bedieners. Ein weiteres Plus: Die neue Messzelle ist sehr sauber und motiviert somit auch alle Mitarbeiter zum sauberen und strukturierten Arbeiten.

Den Aufbau weiterer Messzellen

hat Klumpp schon angedacht

Nachdem das neue Messkonzept erfolgreich getestet wurde, möchte Klumpp die Handmesstechnik zukünftig weitgehend aus der Produktion entfernen. Stattdessen sollen insgesamt sieben standardisierte Messzellen aufgebaut werden. Dann hat das Unternehmen sein Ziel erreicht: Die Fertigungsqualität der Präzisionsdrehteile in der Produktion zuverlässig zu sichern. ■

Webhinweis

Wie die Wellenmessmachine Marshaft Scope 250 funktioniert, sehen Sie in diesem Video von Mahr: http://hier.pro/2MGWx

Hier finden Sie mehr über: