Renishaw sagt den Koordinatenmessmaschinen den Kampf an: Der taktile Messtaster Sprint lässt sich für die In-Prozess-Messung in CNC-Werkzeugmaschinen integrieren. Flugzeughersteller reduzieren dadurch bei der Herstellung von Blisks beispielsweise die Bearbeitungszeit um ein Drittel.

9,58 s brauchte Usain Bolt bei seinem Weltrekord über die 100 m Distanz. Ganz so schnell ist Renishaws Scan-System Sprint nicht. Doch in seiner Startklasse – taktile Messsysteme für die Inprozess-Messung in CNC-Werkzeugmaschinen – hat es allemal die Spitzenposition sicher. Schon alleine deshalb, weil es eine solche Lösung bislang noch nicht auf dem Markt gab. Doch auch sein Speed kann sich sehen lassen: je nach Werkzeugmaschine und Aufgabe scannt Sprint bis zu 15 m beziehungsweise erfasst bis zu 1000 3D-Datenpunkte pro Minute.

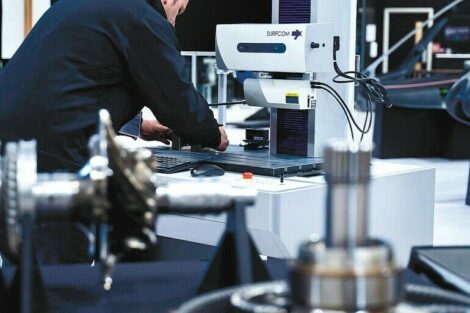

„Damit haben wir das Prinzip und die Geschwindigkeit der Koordinatenmessmaschine erreicht, aber in die CNC-Maschine integriert“, sagt Armin Bucher, Produktmanager für das neue Produkt bei Renishaw. Sprint wird dabei wie ein Werkzeug aus dem Werkzeugmagazin geladen und scannt dann in Windeseile eine bekannte Fläche oder einen Durchmesser ab – wie ein Sprinter beim 100-m-Lauf. Im Ziel angekommen, verschwindet der Messtaster wieder im Magazin und die Maschine setzt anhand der Messergebnisse die Bearbeitung fort. Weitere Anwendungen sind das Detektieren von Oberflächen, die vollständige Formerfassung auch von komplexen dreidimensionalen Bauteilen oder das Erfassen von Bohrpunkten. Schließlich lässt sich Sprint für die Maschinendiagnose einsetzen: Die Daten geben Aufschluss darüber, ob und wann eine Wartung der Maschine nötig ist.

Für Multitasking-Maschinenanwendungen bietet das Sprint Scan-System somit für Werkzeugmaschinen dem Anwender komplett neue Fähigkeiten zur Prozessregelung einschließlich extrem wiederholgenauer Durchmesser-Messzyklen. Durch den Einsatz von Referenzteil-Vergleichen wird das System zu einer „aktiven” Kontrolle und ermöglicht die Automatisierung von Mess/Schneid-Vorgängen für genaue Durchmesser an großen Werkstücken. Diese Fähigkeit führt dazu, dass sich die Größe der automatisch geprüften Durchmesser innerhalb weniger µm der Toleranz befindet. Messfunktionen wie zum Beispiel Werkstückrundlauf, Maschinenmitte und Kreisformtoleranz dienen außerdem zur Verbesserung der Fertigungskapazität von Multitasking-Werkzeugmaschinen.

Zusätzliche Funktionen, die das System bietet, ermöglichen eine sekundenschnelle CNC-Werkzeugmaschinen-Diagnose linearer und rotativer Achsen und erlauben somit eine tägliche Maschinenüberwachung ohne oder mit nur wenigen Eingriffen des Bedienpersonals.

Dabei wird jede Sprint Anwendung durch ein Softwaretoolkit-Paket, das einer speziellen Aufgabe, wie zum Beispiel dem Schaufeltoolkit zugeordnet ist, aktiviert und unterstützt. Die Toolkits enthalten Datenanalyse-Werkzeuge zur Durchführung auf der Maschine, die automatisch im Zyklus laufen und Messfeedback für CNC-Bearbeitungsverfahren bieten.

Der Kern des Sprint-Systems bildet der OSP60 Scanning-Messtaster. Dieser verfügt über einen analogen Sensor mit einer Auflösung von 0,1 μm in drei Dimensionen und gewährleistet dadurch eine sehr hohe Präzision sowie eine ausgezeichnete Erfassung der Werkstückform. Die analoge Sensortechnologie im Messtaster liefert ein durchgehendes Auslenksignal, das in Verbindung mit der gleichzeitig aufgezeichneten Position der Maschine zur Bestimmung der Werkstückoberfläche dient. Das System misst pro Sekunde 1000 3D-Datenpunkte und bietet ausgezeichnete analytische Fähigkeiten und damit einmalige Möglichkeiten für genaue Werkstückmessungen, Qualitätsprüfungen, adaptive Bearbeitungen sowie Prozessregelung auf der Maschine und optimiert so die Maschinenauslastung und Zykluszeit. Die neue Scan-Technologie erschließt somit neue Methoden der Prozessregelung, die zuvor mit anderen Messverfahren nicht möglich waren.

Parallel zu den extrem schnellen und genauen 3D-Messungen wurde das analoge Sprint Scan-System auch entwickelt, um eine automatische Prozessregelung ohne Bedienereingriffe zu ermöglichen.

Als eine typische Anwendung von Sprint nennt Bucher im Flugzeubau die Fertigung von Blade Integrated Disks, kurz Blisks. Dabei handelt es sich um Hochtechnologie-Bauteile, die integral aus einem Stück gefertigt werden und zunehmend in modernen Triebwerksverdichtern zum Einsatz kommen. Hier kommen hochwertige Werkstoffe wie Nickelbasis-Legierungen oder Titan zum Einsatz, und auch die Fertigung ist teuer. Spanende Fertigungsschritte werden heute häufig noch manuell durchgeführt, nun könnten jetzt auf 5-achsigen CNC-Werkzeugmaschinen automatisiert bearbeitet werden. „Zum Vermessen müssen die Blisks dann nicht mehr auf die Koordinatenmessmaschinen in den Messraum, sondern Sprint kann diese Aufgabe direkt in der Maschine erledigen. Bei rund 100 Stunden Bearbeitungszeit würde dies ein Drittel Zeitersparnis durch höhere Messgenauigkeit und den Automatisierungsgrad beim Messen bedeuten“, ist Bucher sicher. Insofern würde sich das Sprint-System, dessen Hardware zwischen 20 000 und 30 000 Euro kostet, bei der Blisk-Herstellung bereits nach ein bis zwei Bauteilen amortisieren.

Die Koordinatenmessmaschine im Messraum muss man aber nicht komplett ausmustern, so der Ratschlag von Jan Linnenbürger, Leiter Messtechnik bei Renishaw. Allerdings sei sie mit Sprint oft nur noch im letzten Schritt notwendig: „Und dabei geht es nicht mehr darum, ob es sich um ein Gut- oder Schlechtteil handelt, sondern zur Verifizierung des Prozesses.“ ■

Unsere Whitepaper-Empfehlung

Im GRATIS-Whitepaper finden Sie Tipps für die Optimierung der Produktion von Lithium-Ionen-Batterien – von der Optimierung einzelner Prozessschritte bis zum Gesamtprozess mit Smart Manufacturing. So erhöhen Sie die Qualität, verkürzen Prozesszeiten, verringern die Betriebskosten…

Teilen: