Ein digitaler Messprojektor von Keyence hilft Loga Präzisionsteile, die Qualität der gefertigten Drehteile schneller zu erkennen. Die Ergebnisse liegen wesentlich schneller vor. Und sie bieten dem Werker eine höhere Sicherheit.

Rund 10 Millionen Drehteile, zum Beispiel für Kraftstoffleitungen, hydraulische Anwendungen oder Hülsen für die Dieseleinspritztechnik verlassen jährlich das Werk von Loga Präzisionsteile in Denkingen im Kreis Tuttlingen. Die Messtechnik war vor ein paar Jahren allerdings zum Engpass geworden und behinderte die Weiterentwicklung des Unternehmens. Um bei einer hohen Kapazitätsauslastung den Auftrag zügig auszuführen und die Produktion nicht ins Stocken zu bringen, müssen die Messprozesse schnell und effizient sein.

Die Fertigungszeit bei Loga Präzisionsteile beträgt durchschnittlich 60 s, bei komplexeren Drehteilen maximal 5 min. Der Mitarbeiter kontrolliert die produzierten Teile stichprobenartig mittels statistischer Prozesslenkung (SPC) und anhand eines praxiserprobten Zeitplans. Bei einem Schlauchnippel, ein Dauerläufer bei Loga, sind es beispielsweise 55 Maße, die exakt stimmen müssen. Um diese Merkmale zu kontrollieren, benötigte der Mitarbeiter früher mehr als 15 min – also wesentlich länger als zur Produktion.

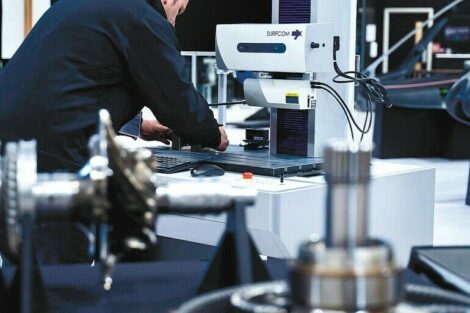

Die beiden Geschäftsführer Michael und Peter Loga suchten deshalb ein Gerät, das eine deutliche Verbesserung der bestehenden Qualitätsprüfung ermöglicht – und entschieden sich für den digitalen Messprojektor IM-6225 von Keyence (Halle 6, Stand 6414). Aufgrund der hohen Zufriedenheit wurde jetzt in einen weiteren Keyence-Messprojektor investiert. Mit dem „Keyence“, wie der digitale Messprojektor unter den Mitarbeitern genannt wird, ist eine neue Zeitrechnung angebrochen: In 19 s ist der Prüfvorgang erledigt.

Der digitale Messprojektor ist die Weiterentwicklung des klassischen Profilprojektors. Die einst optischen Verfahren sind zu digitalen Methoden weiterentwickelt geworden. Daraus rührt der Geschwindigkeitsvorteil. Messung und Auswertung gehen dadurch sehr schnell vonstatten. Die Optik wird mit digitaler Auswertung kombiniert. Zwischen der großen Optik mit 100 mm Durchmesser können Bauteile mithilfe der verfahrbaren x-Achse mit einer Breite bis zu 200 mm geprüft werden. Fokus und Beleuchtung stellen sich automatisch ein. Die speziell entwickelte Doppeltelezentrik sorgt für eine hohe Tiefenschärfe. Dadurch können Teile bis zu 80 mm Höhe beziehungsweise Durchmesser geprüft werden – gute Voraussetzungen für Dreh-, Stanz- und Biegeteile oder technischen Spritzguss.

Ein weiter Vorteil für Loga: Früher hatten nur Auserwählte Zutritt in den Messtechnikbereich. Diese Zeiten sind vorbei. Die Messtechnik öffnet ihre Türen zur Produktion und – wie im Fall Loga – zum eigenverantwortlichen Messen des Werkers. In der traditionellen Messtechnik muss der Nutzer Erfahrung in der Anwendung haben. Das Gerät muss eingestellt und an das Werkstück angepasst werden, erst dann erfolgt der eigentliche Messvorgang. Bei dem digitalen Messprojektor von Keyence übernimmt die Optik den Großteil der Arbeit: Das Drehteil wird fotografiert, von der Software geprüft, und dann erhält man innerhalb von 3 s das Ergebnis – selbst bei 100 Prüfstücken.

Vor allem erfolgt der Messvorgang unabhängig vom Benutzer. Denn ansonsten kommt es bei einem Handmessmittel durchaus trotz exakter Handhabung zu Schwankungen im Hundertstelbereich. Die unterschiedlichen Messgenauigkeiten sind auch Loga bewusst. „Kein Mitarbeiter will schlechte Teile produzieren“, betont Peter Loga. „Also misst er auch entsprechend. Und wenn man etwas nicht kann, dann versucht man doch, die Fehler möglichst zu verstecken. In der Folge könnten auch schlechtere Teile durchrutschen.“

„Durchschnittlich dauert es zwischen 20 Minuten und einer Stunde, bis der Messprojektor programmiert ist“, sagt Loga. Selten werden Fertigungszeichnungen verwendet, meistens dient das erste produzierte Bauteil als „Master“. Für Nachbehandlungen wie Schleifen oder Galvanik wird die entsprechende Schichtdicke berücksichtigt. „Wir bewerten eine Investition danach, ob sie genutzt wird“, schildert Loga die eigene Kosten-Nutzen-Rechnung. Bei dem digitalen Messprojektor von Keyence ist das Ergebnis eindeutig: „Die Mitarbeiter standen Schlange“, freut sich der Chef. „Wir haben auch das Konturmessgerät einer anderen Firma, aber das können nur wenige bedienen.“

Bei den vorherigen Lösungen musste der Werker manuell die Messlinien legen. Jetzt wird das entsprechende Programm aufgerufen und die Messung vorgenommen. Sollte für ein neues Bauteil kein Messprogramm vorliegen, dann drängeln die Kollegen den Qualitätsmanager schon bald, ein passendes zu erstellen. Die Freude an der Nutzung ist so groß, dass auch der schwäbische Tüftlersinn zum Vorschein kommt: Üblicherweise lässt sich die Bohrtiefe nicht messen, aber mit einer Eigenentwicklung von Loga gelang der Trick, obwohl diese Funktion von Keyence nicht vorgesehen ist.

Loga: „Bei dem digitalen Messprojektor gibt es wenig Schulungsbedarf, das Gerät wurde aufgestellt und es hat funktioniert.“

Auch die Werkerselbstkontrolle funktioniert. Die Messintervalle haben sich erhöht, und die Mitarbeiter fühlen sich trotzdem entlastet. „Unter dem Strich haben wir mehr Stabilität in der Produktion und die Ausbringung erhöht, denn der Bediener hat mehr Zeit für die Maschine, die Messsicherheit ist höher, und es wird häufiger gemessen, weil es so einfach ist“, so Loga. ■

Der Autor

André J. Baum

Marketer

Koordinatenmesstechnik

Keyence

Webhinweis

Mehr über den Einsatz des digitalen Messprojektors bei Loga sehen Sie in diesem Video von Keyence: http://hier.pro/rRLsX. Leichter geht‘s über das Scannen des QR-Codes.

Unsere Whitepaper-Empfehlung

Im GRATIS-Whitepaper finden Sie Tipps für die Optimierung der Produktion von Lithium-Ionen-Batterien – von der Optimierung einzelner Prozessschritte bis zum Gesamtprozess mit Smart Manufacturing. So erhöhen Sie die Qualität, verkürzen Prozesszeiten, verringern die Betriebskosten…

Hier finden Sie mehr über:

Teilen: