Viele Anwendungen verlangen heute die lückenlose Überprüfung aller Bauteile in der Produktion. Die Bauteile in den Messraum zu bringen, dauert oft zu lange. Die Inline-Computertomografie (CT) verspricht hier Abhilfe, doch stößt sie auch an ihre Grenzen, wie ein Webinar von Carl Zeiss und Quality Engineering aufzeigt.

Sabine Koll

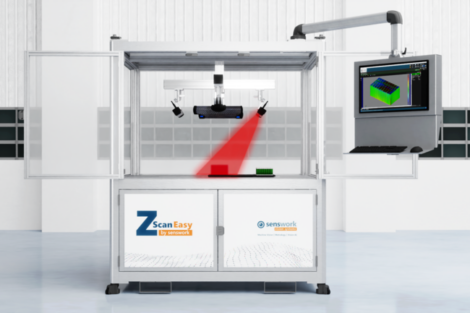

„Zwischen 10 und 45 Minuten dauert es in der Regel, bis ein Bauteil mit einem traditionellen CT vermessen ist. Einschließlich des Transports in den Messraum ist diese Zeitspanne eindeutig zu lang, wenn man viele Bauteile im Produktionstakt prüfen will“, sagt sagt Ralf Benninger, verantwortlicher Produktmanager bei Carl Zeiss. „Die Inline-CT ist hier das richtige Mittel der Wahl. Ein solches Gerät verkürzt die Prüfung auf wenige Sekunden.“ Mittlerweile bieten eine Reihe von Herstellern Inline-Computertomografen an, Carl Zeiss seit Sommer 2012.

„Die Technologie ist noch relativ neu, die Marktdurchdringung noch nicht sehr groß“, so Benninger. Doch sei die Nachfrage groß: Denn von Automobilzulieferern oder Medizintechnikherstellern seien 100-Prozent-Prüfungen zum Teil heute schon gefordert – zu Zwecken der Dokumentation und Nachverfolgbarkeit. In der Medizintechnik müssen viele Hersteller aufgrund gesetzlicher Vorgaben die Funktionsfähigkeit ihrer Produktionsprozesse nachweisen. Dies erfolgt in der Regel mittels einer aufwändigen und teuren Prozessvalidierung. Wesentlich einfacher ist laut Benninger eine Prozessverifikation unter Einsatz eines Inline-Computertomografen. Das heißt, an jedem Bauteil wird anhand des Ergebnisses überprüft, ob der Prozess den Vorgaben entspricht.

„Daneben hilft ein Inline-CT, frühzeitig fehlerhafte Bauteile zu identifizieren und aus dem weiteren Produktionsprozess auszuschleusen, so dass sie erst gar nicht weiterverarbeitet oder nachbearbeitet werden“, sagt Benninger. So lassen sich beispielsweise per CT Lunker in Aluminium-Rohgussbauteilen aufdecken, die beim späteren Bearbeiten, Bohren oder Fräsen zu Oberflächendefekten führen können. Dabei lässt sich im Gegensatz zu 2D-Bildern genau aufdecken, an welchem Ort im Bauteil der Defekt liegt, wie groß er ist und welche Form er hat.

Aluminium ist ein Werkstoff, der sich mit der Inline-CT problemlos scannen lässt, laut Benninger liegt die akkumulierte Wandstärke beim Volumax bei 150 mm. Sehr gut geeignet seien zudem Kunststoffe – mit einer Wandstärke von bis zu 300 mm – sowie Stahl bis zu einer Wandstärke von 20 mm. Bei Aluminiumbauteilen habe man schon Zykluszeiten von 25 s realisieren können. Bei Kunststoffbauteilen werden, bedingt durch die geringere Materialdichte noch deutlich kürzere Scanzeiten realisiert. Zykluszeiten von 15 bis 20 s sind durchaus möglich. Genau so schnell geht es bei der Kontrolle von zusammengebauten Teilen, deren verschiedene Komponenten mit einer Dichtlippe gegeneinander abgedichtet sind: Ein Scan für ein aus mehreren Teilen bestehendes Kunststoffbauteil dauert hier gerade einmal 8 s, so dass einschließlich Be- und Entladung eine Zykluszeit von 13 s umgesetzt werden konnte. Eine weitere Reduzierung der Zykluszeit pro Bauteil lasse sich erzielen, indem man mehrere kleinere Bauteile gleichzeitig scannt. Benninger kennt Kunden, die in einem Durchgang bis zu 100 spritzgegossene Bauteile prüfen.

Dabei werden im Inline-CT von einem Objekt im Schnitt zwischen 300 und 1000 Bilder erstellt. Die Daten zusammen ergeben das 3D-Volumenmodell, anhand dessen man die Bauteile auf Defekte analysieren, vermessen oder auf die korrekte Montage hin untersuchen kann. Außerdem lässt sich das 3D-Volumenmodell mit den Soll-CAD-Daten vergleichen. „So kann man schon im Vorfeld definieren, ob und wann ein Bauteil es wert ist, weiterbearbeitet zu werden“, erklärt Benninger.

Für die Schnelligkeit der Datenverarbeitung sorgt eine Konfiguration mit mehreren Rechnern. Allerdings hat die Schnelligkeit des Inline-Scannens auch ihre Grenzen: Je höher die Dichte des Werkstoffs, desto geringer ist die Auflösung der generierten 3D-Bilder. Denn das Licht wird im CT in Abhängigkeit von Licht und Dichte des Bauteils absorbiert. Im Vergleich zum herkömmlichen CT sind Inline-CTs mit einer höheren Röntgenleistung und damit lichtstärker ausgestattet. „Doch stößt die Technik bei der Visualisierung kleiner Merkmale an ihren Grenzen, da muss man Kompromisse eingehen“, wendet der Experte ein. Die Auflösung des Volumax liegt aufgrund der kurzen Scanzeiten bei 150 µm. Ein Beispiel: Faserverbundwerkstoffe sind durchaus mit dem Inline-CT scann- und analysierbar. Allerdings lässt sich mit dem Gerät nicht die Lage der Fasern erfassen, dafür reicht die Auflösung nicht aus.

Dafür punktet der Volumax gegenüber Computertomografen für den Messraum mit anderen Vorteilen: So ist er für einen Temperaturbereich von 15 bis 40 °C ausgelegt, während CTs im Messraum normalerweise eine Temperatur von 20 °C +/- 1 °C verlangen. Zudem kann beim Inline-CT von Zeiss die relative Luftfeuchtigkeit im Raum bis zu 85 % betragen – ein Wert, bei dem herkömmliche Geräte längst aussteigen. ■

Unsere Webinar-Empfehlung

Erhalten Sie bei den Quality Days einen Einblick in die aktuellen Trends und neuesten Lösungen rund um die Qualitätssicherung. Diesmal steht das Thema „Optische Messtechnik" im Mittelpunkt.

Teilen: