Moderne Lasersysteme sind vielseitig nutzbar, sehr effizient und lassen sich präzise justieren. Allerdings sind sie keine verschleißfreien Werkzeuge. Ein komplexes Lasersystem besteht aus zahlreichen Komponenten, die altern oder verschmutzen können. Gerade für die sensible Fertigung von Batterien stellt dies ein Risiko dar. Schließlich werden bei der Fertigung von Energiespeichersystemen zum Teil mehr als 15.000 elektrische Kontakte lasergeschweißt, um die einzelnen Zellen zu einem Batteriepack zu verbinden. Jede davon muss den sehr hohen Qualitätsanforderungen genügen. Automobilhersteller sind deshalb gut beraten, die Prüfung des Laserstrahls auf der Bearbeitungsebene direkt beim Aufbau neuer Fertigungslinien in den Prozess zu integrieren.

Grundvoraussetzung für eine dauerhaft hohe Schweißqualität sind gleichbleibende Laserparameter. Zu den wichtigsten Eckdaten eines Laserstrahls zählen die Laserleistung, die Leistungsdichte, Fokusdurchmesser und -position, Fokusshift, Strahlprofil und Divergenz. Welche dieser Parameter tatsächlich im Prozess überwacht werden, hängt wesentlich von der Sensibilität des gefertigten Produkts ab. Generell wichtig bei der Integration jeglicher Sensoren zur Messung des Laserstrahls in Fertigungsprozessen sind

- ein robustes Gehäuse, das den rauen Produktionsumgebungen gewachsen ist

- industrielle Kommunikationsschnittstellen, die für eine schnelle und automatisierte Übertragung der Messdaten in das Fertigungsnetzwerk sorgen

- eine sehr hohe Verfügbarkeit, um die 24/7 Produktion nicht zu gefährden sowie

- eine kurze Messdauer.

Als erstes Indiz für die Einhaltung der Prozessparameter dient die Laserleistung. Kompakte thermische Messgeräte arbeiten heute mit der „Pulsed Power Methode“, mit der sich bis zu 12 kW Laserleistung schnell und einfach messen lassen. Sensoren mit dieser Technologie messen die Energie des Laserstrahls während einer sehr kurzen Bestrahldauer und errechnen daraus die Laserleistung. Sobald die gemessene Laserleistung variiert, wird das Lasersystem geprüft. Großer Vorteil gerade in der Fertigung: Industrielle Leistungsmessgeräte wie Ophir Helios Plus von MKS Instruments erlauben die automatisierte Messung des Laserstrahls ohne zusätzliche Wasser- und Luftkühlung.

Leistungsdichte ist

entscheidend

Zeigt die Leistungsmessung im Prozess Abweichungen zum vorgegebenen Prozessfenster, sind allerdings in der Regel weitere Messungen erforderlich, um den Fehler zu lokalisieren und zu beheben.

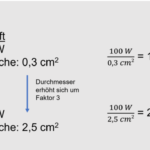

Wichtig ist in diesem Zusammenhang die Leistungsdichte. Sie setzt die Laserleistung in Beziehung zur Strahlgröße und gibt an, in welchem Maß der Laserstrahl auf das zu verarbeitende Material wirkt. Berechnet wird sie, in dem die Leistung durch die Fläche des Strahls geteilt wird; als Einheit ergibt sich daraus Watt pro Quadratzentimeter. Schon der geringfügige Fokus-Shift ändert zum Beispiel die Fläche des Strahls signifikant und die auf dem Material wirkende Leistungsdichte nimmt deutlich ab. Verschiebt sich die Leistungsdichte, beeinflusst dies direkt die Qualität der Schweißnaht, die gerade bei sensiblen Schweißprozessen Änderungen der Leistungsdichte nur in sehr engen Toleranzen zulässt.

Eine große Herausforderung bei der Analyse des Laserstrahls sind Laserleistungen im Kilowatt-Bereich, wie sie in Schweißprozessen eingesetzt werden. Ein von Ophir entwickeltes berührungsloses Messverfahren ermöglicht die Strahlprofilmessung auch bei hohen Laserleistungen. Es basiert darauf, die Streuung elektromagnetischer Wellen an Teilchen zu erfassen, deren Durchmesser im Vergleich zur Wellenlänge klein ist, wie zum Beispiel Sauerstoff- oder Stickstoff-Moleküle in der Luft. Das elektrische Feld der Laserstrahlung induziert eine Oszillation des Dipolmoleküls bei der Laser-Frequenz und führt zu einer elastischen Streuung der gleichen Frequenz. Das gestreute Laserlicht wird von der Seite mit einem telezentrischen Linsenaufbau auf eine CCD- oder CMOS-Kamera abgebildet.

Aus diesen Messungen lassen sich mittels einer integrierten Software mit hoher Genauigkeit Strahl- und Strahlqualitätsparameter nach ISO-13694 und ISO-11146-Standards berechnen. Die Beamwatch Produktlinie basiert auf dieser Technologie und ermöglicht es, das Strahlprofil in Echtzeit zu überwachen. Fokusveränderungen lassen sich so direkt sichtbar machen.

Um die Vorteile der berührungslosen Messtechnik auch in Fertigungsprozessen vollumfänglich zu nutzen, kombinieren industrielle Strahlcharakterisierungssysteme der Ophir Beamwatch Integrated Serie Leistungs- und Strahlprofilmessungen mit Kommunikationsschnittstellen und robustem Design.

Hinweise für die

vorausschauende Wartung

Die Vorteile der berührungslosen Messtechnik zeigen sich schnell: Die kurze Messdauer ermöglicht es, den Laserstrahl während jedes Lade-/Entladevorgangs zu prüfen. Das Strahlcharakterisierungssystem erfasst in Videorate mehrere Profile entlang der Strahlkaustik und berechnet aus den gewonnen Daten alle wichtigen Strahlparameter – darunter den Fokus-Shift – in Echtzeit. Alle Parameter werden angezeigt und gespeichert, Trenddiagramme basierend auf den Daten liefern wertvolle Hinweise für die vorausschauende Wartung. Zusätzlich lassen sich Toleranzen und Grenzwerte festlegen, um bei Bedarf korrigierend in den Prozess einzugreifen. Verschmutzt beispielsweise ein Schutzglas über die Zeit, nimmt der Fokusshift zu. Damit sinkt die Leistungsdichte auf der Arbeitsebene, es kommt zu fehlerhaften Schweißungen. Die Trendfunktion zeichnet die Veränderungen der Fokuslage auf und löst rechtzeitig einen Alarm aus, sobald der Fokus den festgelegten Grenzwert überschreitet.

Ophir Spiricon

MKS Instruments Deutschland GmbH

Guerickeweg 7D

64291 Darmstadt

www.ophiropt.com