Galaxie ist eine Getriebegattung, die das Prinzip des Getriebes komplett neu gedacht hat: Anstatt aus Zahnrädern besteht das Galaxie aus 48 dynamisierten Einzelzähnen. Die Verzahnung ist als logarithmische Spirale ausgeformt – ähnlich wie in einer Galaxie. Wird bei Planetengetrieben ein Linienkontakt zur Übertragung des Drehmoments genutzt, so entsteht bei Galaxie ein nahezu vollständiger Flächenkontakt. Der Vorteil: viel höhere Drehmomente. Das alles führt zu einem völlig spielfreien Getriebe mit hoher Steifigkeit. Dadurch ist es viel leistungsfähiger als andere Getriebearten und perfekt für den Hochleistungsmaschinenbau geeignet. Für seine innovative Technologie wurde das Getriebe auch mit dem „Oscar für Ingenieure“, dem Hermes Award 2015, ausgezeichnet.

Um die Weiterentwicklung, Produktion und Vermarktung von Galaxie voranzutreiben, hat Wittenstein ein internes Start-up gegründet. Peter Lesch, bereits seit 29 Jahren bei Wittenstein, ist Leiter Produktion & Logistik für das Start-Up: „Wir haben bei Galaxie ganz neue Fertigungsprozesse. Um diese erfolgreich zu meistern, bauen wir aktuell eine eigene Fertigungsinsel auf. Dort sind neben der Produktion die Montage, der interne Teststand sowie die Qualitätssicherung integriert.“

Auch die anderen Abteilungen des Start-ups wie zum Beispiel Logistik, Entwicklung oder Vertrieb sind direkt an die Fertigungsinsel angeschlossen. Marco Gravera ist Leiter der Qualitätssicherung und sieht in der räumlichen Nähe einen entscheidenden Vorteil: „Dadurch fühlen sich alle Mitarbeiter wie eine Einheit. Das führt zu einer besseren und schnelleren Zusammenarbeit – allen voran zwischen den Qualitäts- und Fertigungsmitarbeitern. Wir können unsere Messprozesse somit viel schneller an die Prozesse der Fertigung und deren Entwicklung anpassen.“

Das Zusammenspiel der beiden Abteilungen ist für die Fertigung der neuen Getriebegattung unabdingbar. Die Fertigungstechnologien sind auch für Wittenstein teilweise Neuland, aber durch die kurzen Feedbackwege mit der Qualitätssicherung sind sie laut Lesch „viel schneller beherrschbar“.

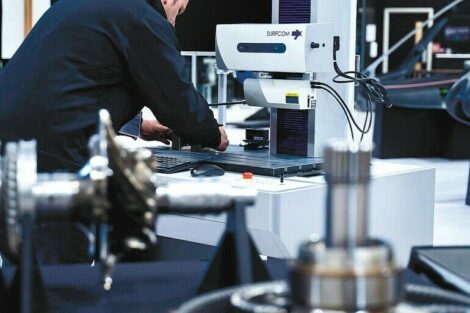

Gravera und sein Team messen die Kernbauteile des Getriebes fertigungsbegleitend, am Ende steht eine 100-Prozent-Messung der Getriebe auf dem Prüfstand an. Teile von Lieferanten kommen ebenfalls zur Wareneingangsprüfung erst einmal in den Messraum. Denn wenn sich die 48 Rundzähne durch den Zahnträger schieben ist höchste Präzision im Tausendstel-Millimeter-Bereich gefordert. Und nicht nur da: Damit alles perfekt ineinandergreift, müssen alle Getriebekomponenten hochpräzise gefertigt werden.

Um diesen Präzisionsansprüchen gerecht zu werden, misst das Team von Gravera mit einer Prismo Ultra und einer Surfcom Nex, beides von Zeiss (AMB: Halle 7, Stand A13). Das Portalmessgerät hat eine Längenmessabweichung von nur 0,5 + L/500 μm. Um solch präzise Messwerte liefern zu können, stellt das Messgerät allerdings hohe Anforderungen an die Umgebungsbedingungen. Schwankende Temperaturen führen dazu, dass sich Materialien ausdehnen oder zusammenziehen. Je präziser ein Messgerät arbeitet, desto stärker fallen Temperaturschwankungen ins Gewicht. So ist die Messbezugstemperatur für eine Prismo Ultra im Bereich von 20 bis 22 °C zu halten, Abweichungen pro Stunde oder Meter sind nur im Rahmen von 0,5 K zulässig.

Für Gravera war daher von Anfang an klar, dass der neue Messraum mit einem Temperaturüberwachungssystem ausgestattet werden muss. Mit Tempar von Zeiss hat er ein System gefunden, das viel mehr kann als die reine Temperaturmessung. „Mir war es sehr wichtig ein System zu haben, das 24/7 die Temperatur misst, sie überwacht und vor allem auch rückverfolgbar aufzeichnet.“ Neun Sensoren sind gleichmäßig um das Koordinatenmessgerät verteilt und zeichnen die kleinsten Temperaturschwankungen auf. Auf einer Konsole hat Gravera stets alle Werte im Blick, auch die Messraumklasse nach VDI/VDE 2627. „Unser Ziel ist es, dass der Messraum stets die Anforderungen an die Güteklasse 2 erfüllt“, erklärt Gravera. „Bereits in meinem ersten Messtechnikseminar hat uns der Dozent mitgegeben, dass die Temperatur den größten Einfluss auf das Messergebnis hat. Darum ist es mir persönlich sehr wichtig, dass wir diese Größe absolut beherrschen.“ ■

Die Autorin

Katharina Schmidl

Content Managerin

Zeiss Industrielle

Messtechnik

Webhinweis

Wie Wittenstein Technik von Zeiss in der Qualitätssicherung einsetzt, sehen Sie in diesem Video von Zeiss:

http://hier.pro/DUux7

Hier finden Sie mehr über: