Bei Bradken in Tacoma im US-Bundesstaat Washinton entstehen Gussteile unter anderem für den Energiebereich. Dazu gehören beispielsweise Turbinenelemente, Pumpen, Ventile, Kompressoren oder Hydrogeneratoren mit einem Nettogewicht von bis zu 25 t. Da für solche Gussteile bei wachsendem Produktionsvolumen ein lückenloser Qualitätsnachweis an Bedeutung gewinnt, erfordert dies auch schnellere und flächenhafte Mess- und Prüfverfahren. Hinzu kommen überaus komplexe Geometrien und Abmessungen der gegossenen Bauteile bis zu einer Größe von 4,50 m.

Eine Form- und Maßkontrolle der Bauteile mit den in der Vergangenheit eingesetzten Koordinatenmessgeräten an Gelenkarmen dauerte einige Wochen. Das Problem: Jedes Mal, wenn der Arm neu positioniert werden musste, traten Fehler bei der Datenberechnung der sich überlappenden Flächen auf. Zudem war das bisherige Messgerät nur schwer zu handhaben.

Mit der taktilen Messtechnik war daher der Durchsatz der Teile beschränkt, die von Bradken selbst vermessen werden konnten. Größere Gussteile mit engen Toleranzen ließen sich mit dem Gelenkarm-Messgerät ohnehin nicht vermessen und mussten extern mittels Laser-Tracker geprüft werden. Um eine Vor-Ort-Inspektion im Werk Tacoma zu ermöglichen, musste Bradken in eine effizientere, flexible und zuverlässige 3D-Messtechnik investieren, die große und komplexe Gussteile sowie montierte Baugruppen vollständig vermessen kann.

In einem umfangreichen Auswahlprozess wurden im Praxiseinsatz verschiedene Mess-Technologien wie 3D-Laser-Scanner, handgeführte 3D-Laser-Scanner, Laser-Tracker sowie 3D-Scanner mit Blue-Light-Technology an großen, bearbeiteten Kuppel-Gussteilen für eine Fertigungsanlage von Transportcontainern getestet. Das Ergebnis: Der 3D-Laser-Scanner und der handgeführte 3D-Laser-Scanner hatten aufgrund des kleinen Messbereichs und des begrenzten Messabstands Probleme, die großen Kuppel-Gussteile zu vermessen. Innerhalb einer Arbeitsschicht konnte nur weniger als ein Viertel des Gussteils erfasst werden. Auch die geforderten Oberflächentoleranzen von 1,5 mm konnten nicht eingehalten werden. Zudem erwies sich der handgeführte 3D-Laser- Scanner aufgrund seiner Ergonomie als ungeeignet für einen längeren Einsatz. Der Laser-Tracker hingegen bewerkstelligte zwar die exakte Messung des Kuppel- Gussteils, allerdings zeigte er eine unzureichende Auflösung. So lieferte er zu wenige Daten für eine vollständige Vermessung der Oberfläche. Das endgültige Ausschlusskriterium des Laser-Trackers war jedoch, dass die Ergebnisse je nach Bediener variierten.

Schnellere Prüfzyklen bei besserer

Einhaltung der Toleranzen

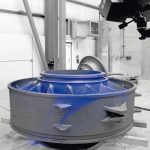

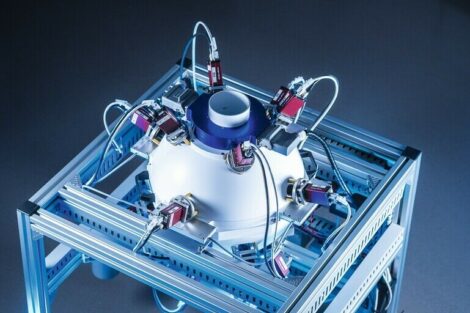

Schließlich entschied sich Bradken für den optischen 3D-Streifenprojektionsscanner Atos Triple Scan von GOM mit hochauflösenden Messkameras von bis zu 16 Megapixeln Auflösung. Die Tests in Tacoma ergaben, dass Atos innerhalb von acht Stunden präzise Scans mit den vorgegebenen Toleranzen und eine umfangreiche Analyse des kompletten Kuppel-Gussteils liefern konnte. Entscheidend für das Unternehmen waren außerdem die Flexibilität durch verschiedene Messvolumen und die einfache Handhabung. Ein weiterer Vorteil: Die Scanner arbeiten mit der Blue Light Technology. Durch das schmalbandige blaue Licht der LED-Projektionseinheit kann der Scanner präzise Messungen unabhängig von den Lichtverhältnissen der Umgebung und auch von glänzenden Oberflächen vornehmen.

Um das Bauteil räumlich zu erfassen, projiziert der Sensor ein präzises Streifenmuster auf die Objektoberfläche, welches von zwei Kameras nach dem Stereokameraprinzip erfasst wird. Da die Strahlengänge beider Kameras und des Projektors durch die Kalibrierung vorab bekannt sind, lassen sich 3D-Koordinatenpunkte aus den drei unterschiedlichen Strahlenschnitten berechnen. Dieses Triple Scan Prinzip bietet unter anderem Vorteile bei der Messung reflektierender und glänzender Oberflächen. Gegenüber herkömmlichen taktilen Koordinatenmessgeräten, die nur einzelne Punkte antasten, oder einem Laser-Scanner, der Messdaten von bestimmten Abschnitten berücksichtigt, erfasst Atos die komplette Oberfläche der Bradken-Gussteile mit mehreren Millionen Messpunkten pro Scan.

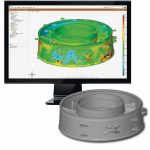

Die Atos-Software berechnet anschließend automatisch die 3D-Koordinaten in Form einer hochauflösenden Punktewolke (ASCI/STL). Das errechnete Polygonnetz beschreibt Freiformflächen und Regelgeometrien, die nun in der Form- und Maßanalyse mit der Zeichnung oder direkt mit der Soll-Geometrie abgeglichen werden können.

Die Bradken-Ingenieure können so Maßabweichungen durch die Farbgebung am Bildschirm sofort erkennen, was einen deutlichen Zeitgewinn für die Gießerei in Tacoma bedeutet.

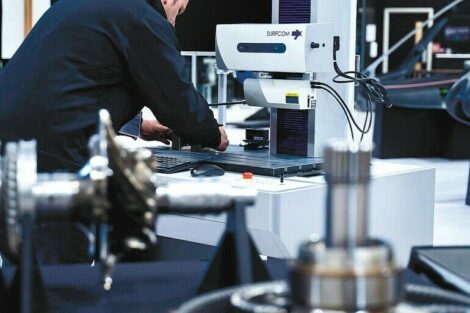

Um die Maßgenauigkeit bei großen Gussteilen und Baugruppen wie Turbinengehäusen zu erhöhen, setzt Bradken zusätzlich zum Atos Triple Scan auch das mobile Photogrammetrie-System Tritop von GOM ein. Für eine punktuelle Koordinatenmessung sowie Deformationsanalyse werden dazu Fotos vom Bauteil aus verschiedenen Winkeln aufgenommen.

Durch die Integration der GOM-Messsysteme in die Prüfprozesse ist Bradken nun in der Lage, große und komplexe Bauteile sowie montierte Baugruppen zu vermessen – vollständig, unter Einhaltung enger Toleranzen und in einem angemessenen Zeitrahmen. Dadurch hat sich die Investition für die Gießerei schneller gerechnet als ursprünglich geplant. Weitere Kosten konnte das Unternehmen dadurch sparen, dass Prüfvorgänge nicht länger außer Haus gegeben werden müssen.

Weniger Nacharbeiten durch Kombination

von Simulation und 3D-Messung

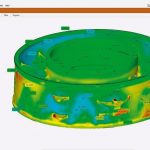

Seit Einführung der GOM-Messlösungen konnten auch Nacharbeiten bei Bradken stark reduziert werden sowie die Herstellungsprozesse insgesamt optimiert und beschleunigt werden. Insbesondere große Bauteile wie Gasturbinengehäuse können sich während des Kühlprozesses stark verformen beziehungsweise verdrehen. Um die daraus resultierenden Belastungen voraussagen zu können, nutzen die Amerikaner für die Gießprozess-Simulation Software von Magma-Soft.

In diesem Zusammenhang war es wichtig, dass Bradken die tatsächliche Maßabweichung mit den errechneten Ergebnissen ins Verhältnis setzen konnte. Dies gelang dank Vermessung der verschiedenen Abgüsse mit dem Atos- und Tritop-System. Anhand der Ergebnisse lässt sich heute das Modell entsprechend modifizieren, um das neu hergestellte Gussteil auf Anhieb passend produzieren zu können. Somit führt die Kombination von Simulation und 3D-Messung zu beschleunigten Herstellungsprozessen. Denn die Gießerei kann dadurch aufwändige Nacharbeiten am Werkstück vermeiden, die sonst angefallen wären, um das Gussteil auf Toleranz zu bringen. ■

Mehr als 120 Jahre Tradition

Bradken ist ein globaler Hersteller und Lieferant von differenzierten Investitions- und Verbrauchsgütern für die Bereiche Bergbau, Transport, Industrie und Lohnfertigung. Die Gießerei in Tacoma kann auf eine lange Tradition zurückblicken, sie existiert bereits seit 1899. Damals noch unter dem Namen Atlas, konzentrierte sich der Betrieb anfangs auf die Eisenguss-Produktion für die Holzwirtschaft im prosperierenden Nordwesten der USA. In den 1930er Jahren verlagerte sich der Schwerpunkt auf das Gießen von Stahl, bevor sich Atlas in den 1950er Jahren auf die Herstellung von Pumpengehäusen für Pipelines, Raffinerien und Chemiefabriken verlegte. In den 1980er Jahren fokussierte sich das Unternehmen auf Turbinen sowie Kompressoren und später auch auf große Gussteile aus hochfestem, legiertem Stahl für Offshore-Plattformen. Hinzu kommen Komponenten aus hochfesten HY-80- und HY-100- Stahllegierungen für Schiffe und U-Boote der US-Marine; ein High-tech-Material, das dem Druck von über 700 t Wasser pro Quadratmeter standhalten kann. ■

Webhinweis

Wie sich Gussteile mit dem Atos Triple Scan mit Blaulicht vermessen lassen, sehen Sie in diesem Video:

Hier finden Sie mehr über: