Bei vielen Produkten kommt es auf die Qualität der Beschichtung an, zum Beispiel auf die Materialdicke, die Farbe, den Glanz oder die Anhaftung einer oder mehrerer Schichten auf einem Untergrund. Beispiele dafür reichen von der Antihaftbeschichtung bei Kochgeschirr über metallische Zylinderbeschichtungen in der Automobilindustrie bis hin zu Composite-Materialien in der Luftfahrttechnik. Wozu auch immer diese Beschichtungen dienen, eine Messung ihrer Dicke oder Gleichmäßigkeit ist – vor allem an kritischen Stellen – bei der Qualitätskontrolle unerlässlich.

Es gibt verschiedene Verfahren, um die Dicke einer Beschichtung oder Lackierung zu messen. Dabei geht der Trend heute zu berührungslosen Methoden, weil sie zerstörungsfrei arbeiten und auch bei empfindlichen Oberflächen keine Beschädigungen zu befürchten sind. Oft schränkt jedoch die Beschaffenheit der Produkte die Auswahlmöglichkeiten bei den Testmethoden ein: Optische Verfahren eignen sich in der Regel nur für transparente Beschichtungen. Messsysteme, die induktiv oder mit Ultraschall arbeiten, sind prinzipbedingt zu langsam, um sie in Produktionsprozesse mit kurzen Taktzeiten zu integrieren, scheiden damit also für Inline-Messungen und 100-%-Prüfungen meistens aus.

Mehr Möglichkeiten verspricht ein Verfahren des französischen Startup-Unternehmens Enovasense, das Polytec jetzt speziell für die Schichtdickenmessung nicht- und halbtransparenter Beschichtungen im Programm hat. Es eignet sich für fast alle Coatings auf allen gängigen Substraten, wie Lacken, Galvanisierungen, Metallisierungen auf Kunststoff, Metall, Holz oder Glas, ist also fast universell einsetzbar.

Sekundenschnelle Messung im industriellen Prozess

Das laserbasierte Schichtdickenmesssystem arbeitet ohne jeglichen Kontakt zum Objekt. Mittels Laser und Infrarotsensoren wird die opake, semitransparente oder fast transparente Beschichtung aus Arbeitsabständen von 40 bis 200 mm mit einer Wiederholgenauigkeit von typischerweise +/- 1 µm bzw. +/- 3 % vom Messwert gemessen. Die laserbasierte fotothermische Radiometrie beruht auf der Erwärmung einer Probenoberfläche durch Laser-Bestrahlung. Diese Erwärmung breitet sich als Diffusionsvorgang abhängig von Material und Schichtdicke aus. Der Prüfling wird dazu an definierten Punkten vom Laser angestrahlt und aus der Wärmesignatur an den Messpunkten lässt sich mit entsprechenden Algorithmen die Schichtdicke berechnen.

Das funktioniert zuverlässig selbst unter industriellen Umgebungsbedingungen, also auch auf schnell laufenden Förderbändern, bei hohen Temperaturen sowie bei nassen oder brüchigen Oberflächen. Da der Anregungs-Laser nur eine geringfügige Erwärmung von wenigen Grad Celsius erzeugt, wird weder das Objekt noch die Beschichtung während der Messung beeinflusst oder gar beschädigt.

Dabei ist das Verfahren ausgesprochen schnell. Die Messung selbst dauert weniger als eine Sekunde. Schichtdickenmessungen bei Fördergeschwindigkeiten von 8 m/s wurden bereits erfolgreich realisiert. Diese hohe Prozesstauglichkeit erlaubt vielerorts eine 100-Prozent-Qualitätskontrolle, wo dies bisher nicht möglich war. Hinzu kommt, dass die Messung auf einem physikalischen Modell basiert, das eine Vorkalibrierung des Systems entsprechend der Umgebungsbedingungen in der Applikation ermöglicht. Das heißt Messzeiten, Distanz, Genauigkeit und Laserintensität lassen sich bereits ab Werk auf die Anwendung abstimmen, also zueinander ins passende Verhältnis setzen. Die Kalibrierung vor Ort ist dann sowohl schneller als auch einfacher zu realisieren als bei herkömmlichen Methoden. Für manche Anwendungen kann sie sogar ganz entfallen.

Das komplette Messystem besteht im Prinzip aus zwei Einheiten: Dem eigentlichen Messgerät mit dem Laser sowie der Auswerteelektronik und dem leichten, kompakten Messkopf. Die geringen Abmessungen des Messkopfs (75 x 32 x 41 mm) bei 150 g Gewicht ermöglichen Messungen an Stellen, die bislang schwer zugänglich waren, zum Beispiel lässt sich der Kopf auch an einem Roboterarm befestigen. Der Messkopf ist über ein Kabel, das elektrische Leitungen und eine Glasfaser enthält, mit dem Messgerät verbunden. Die Verbindungsleitung darf bis zu 20 m lang sein, was die Montagefreiheit weiter erhöht. Über Schalter lassen sich an der Messeinheit auch mehrere Köpfe anschließen, etwa. wenn nacheinander an unterschiedlichen Abschnitten einer Produktionslinie die Schichtdicke kontrolliert werden soll. Die Messzeit pro Punkt liegt dabei je nach Kombination von Coating und Substrat typischerweise zwischen 0,3 und 2 s; die räumliche Auflösung ist von der Größe des Laserspots abhängig. Hier sind je nach Anwendung 0,3, 0,6, 11 beziehungsweise 20 mm Durchmesser möglich.

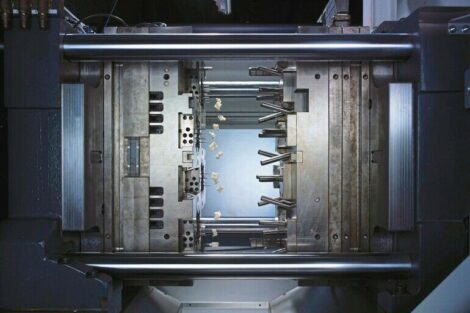

Wegen seiner Schnelligkeit, Genauigkeit und Flexibilität ist das Schichtdickenmesssystem nahezu universell einsetzbar und die typischen Anwendungsbereiche sind breit gefächert. In der Automobilindustrie oder Luftfahrttechnik eignet es sich beispielsweise für Messungen der Lackdicke auf Metall oder Kunststoff. Ebenso lassen sich Chrom- und Metallbeschichtungen auf Kunststoffen kontrollieren, die Fahrwerksverzinkung oder Metallbeschichtungen in Motoren, beispielsweise in Zylinderbohrungen. Zusammen mit einem französischen Automobilhersteller wurde hierfür eine patentierte Automatisierungslösung entwickelt.

Interessante Anwendungen finden sich aber auch in ganz anderen Branchen wie etwa bei Konsumgütern. Die Palette reicht hier von der Messung der Dicke von Glasmalerei, über Schichtdickenbestimmungen an Gehäuseteilen oder auf Kochgeschirr bis hin zur Überprüfung von Siebdruck auf Glaskeramikplatten. Sogar während der Beschichtung lässt sich die Dicke jederzeit überprüfen, damit auch wirklich die richtige Menge aufgetragen wird. Unter bestimmten Bedingungen können dabei sogar mehrere Schichten kontrolliert werden. ■

Die Autoren

Peter Schullerer

Vertrieb Optische

Technologien

Polytec

Christine Reiff

Redaktionsbüro

Stutensee

Hier finden Sie mehr über: