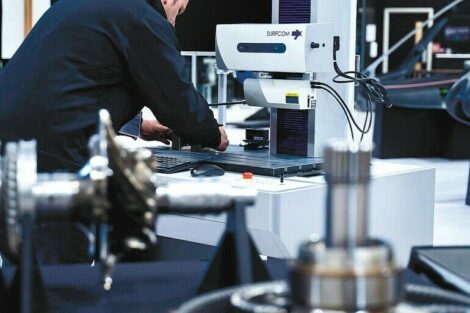

Als Hersteller von Landesystemen für Flugzeuge zählt Safran Landing Systems unter anderen die Marktführer Airbus und Boeing zu seinen Kunden. Das Unternehmen nutzt bereits seit langem Fertigungsmesstechnik von Blum-Novotest, um zu gewährleisten, dass jede Baugruppe, die das Werk verlässt, die strengen Kundenanforderungen erfüllt. Zunächst setzte Safran auf den CNC-Bearbeitungszentren vor allem Lasermesssysteme zur Werkzeugvermessung in Länge und Radius, Verschleißüberwachung und zur Werkzeugbruchkontrolle ein.

„Seit einigen Jahren vertrauen wir bei der Vermessung von Werkstücken in den Bearbeitungszentren auch auf den CNC-Messtaster TC63“, berichtet NC-Coordinator Shawn Page. „Und seit kurzem haben wir außerdem das Blum-Rauheitsmesssystem TC63-RG im Einsatz, das zur automatisierten Überwachung der Oberflächen – die für die bei Safran hergestellten hochtechnischen Systeme einen besonders kritischen Parameter darstellen – verwendet wird.“ Mit Blick auf den Produktionsablauf der Fahrwerkskomponenten ergänzt er: „Es ist ein bearbeitungsintensiver Prozess – zumal unsere Kunden sehr anspruchsvoll sind, was die Präzision angeht. Vor allem die Oberflächenbeschaffenheit ist von entscheidender Bedeutung.“

Prüfung dauerte vorher 45 Minuten

Die Hauptkomponente jedes Fahrwerksystems ist zunächst einmal ein massives Schmiedestück, das bis zu acht Tonnen wiegen kann. Jedes dieser Teile wird in CNC-Bearbeitungszentren zuerst mit Schruppfräsern grob vorbearbeitet und anschließend mit einem Schlichtvorgang auf Fertigmaß gebracht. Im letzten Schritt wird dann die Oberflächenqualität kontrolliert.

Da die Prüfung der Oberfläche an dem noch in das Bearbeitungszentrum eingespannten Fertigteil erfolgen musste, hatte diese Messung – neben dem Zeitaufwand für den Bediener – auch Auswirkungen auf die Taktzeit der Maschine. An jedem Werkstück mussten zehn Bereiche geprüft werden, der Vorgang dauerte etwa 45 Minuten. Weil die Genauigkeit der Messung von der korrekten Positionierung des Handmessgeräts durch den Bediener abhängig gewesen ist, war die Möglichkeit menschlicher Fehler ebenfalls in Betracht zu ziehen. Aufgrund des hohen Zeitaufwands musste Page, der die Aufsicht über den Fertigungsprozess bei Safran hat, auch selbst eine gewisse Zahl von Oberflächen prüfen.

Zur Bewältigung des größeren Arbeitsumfangs, der Reduzierung der manuellen Prozesse sowie der Aufrechterhaltung und Verbesserung der hohen Standards bei Qualitätskontrollen musste Safran automatisieren. Die Prüfung der Oberflächenbeschaffenheit war eine Aufgabe, bei der Page Potenzial sah, Zeit einzusparen, die Genauigkeit zu verbessern und die Zahl der geprüften Werkstücke zu erhöhen – und das alles mit weniger Bedienpersonal. Außerdem wollte der NC-Koordinator die Menge der während der Produktion erfassten Daten vergrößern und in der Lage sein, diese wieder in den Produktionsprozess einfließen zu lassen.

Digitale und analoge Funktionen in einem Gerät

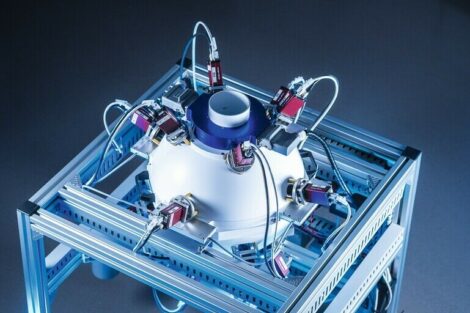

Page setzte sich mit Blum-Novotest in Verbindung und nach mehreren Produktpräsentationen wurde die Entscheidung getroffen, dass die Hauptkomponente des Fahrwerksystems zukünftig mit dem TC63-RG kontrolliert werden soll, der auf der von Blum vorangetriebenen Digilog-Technologie basiert. Bei Systemen mit dieser Technologie sind sowohl digitale als auch analoge Funktionen in einem Gerät vereint.

Während Erstere sich gut zur Erfassung von Abmessung und Lage eignen, bietet das analoge Messen auch die Möglichkeit zur Erfassung der Rauheitswerte. Fährt man schaltend einen Punkt an, wird – wie bei allen normalen Messtastern – ein digitales Signal an die Maschinensteuerung gesendet. Zusammen mit der Position der Achsen erhält man so die exakte Position des Messpunkts.

Bei allen Messtastern von Blum wird das Schaltsignal grundsätzlich optoelektronisch durch Abschattung einer Miniaturlichtschranke generiert. Beim analogen Messen hingegen wird der prozentuale Anstieg dieser Abschattung ausgewertet, der entsteht, wenn der Messeinsatz ausgelenkt wird. Das sich daraus ergebende analoge Signal bildet dann den Messwert – so lässt sich der TC63-RG mit einem speziell geformten Tasteinsatz schnell über Oberflächen oder entlang von Konturen führen, wodurch in kürzester Zeit tausende Messwerte zur Verfügung stehen. Dabei ist eine Messbewegung in zwei Achsen möglich.

Dank des TC63-RG von Blum-Novotest erfolgt die Erfassung der Oberflächenqualität schnell und zuverlässig: Das Rauheitsmessgerät wird wie ein ganz normaler CNC-Messtaster in die Maschinenspindel eingewechselt und misst dann an den vordefinierten Stellen die Oberflächenrauheit. Innerhalb von wenigen Sekunden kann so die Werksstückoberfläche Mikrometer-genau geprüft und entsprechend der Rauheitskenngrößen Ra, Rq, Rt, Rz und Rmax ausgewertet werden.

Safran plant, die Messtechnik von Blum künftig noch stärker in den Zerspanungsprozess zu integrieren, um Werkzeugverschleiß und Abweichungen zu erkennen, bevor sie zu einem ernsthaften Problem werden. Im nächsten Schritt ist die Ausweitung auf andere Maschinen und Prozesse bei Safran angedacht.

Weniger menschliche Fehler im Messprozess

„Wir sind sehr zufrieden, mit dem TC63-RG endlich eine Lösung zur Verfügung zu haben, die den Zeitaufwand für die Überprüfung der Oberflächenrauheit massiv reduziert, die Taktzeit deutlich erhöht und menschliche Fehler im Messprozess eliminiert“, fasst Page zusammen. „Wir haben dadurch nicht nur die Produktivität unseres Zerspanungsprozesses deutlich erhöht, sondern können auch die gesparte Zeit für eine noch intensivere Werkstückprüfung nutzen und viel mehr Oberflächen prüfen als zuvor. Somit bringen wir noch mehr Sicherheit und Qualität in unseren Produktionsprozess.“

Blum-Novotest GmbH

Kaufstraße 14

88287 Grünkraut

Tel. +4975160080

www.blum-novotest.com

Hier finden Sie mehr über: