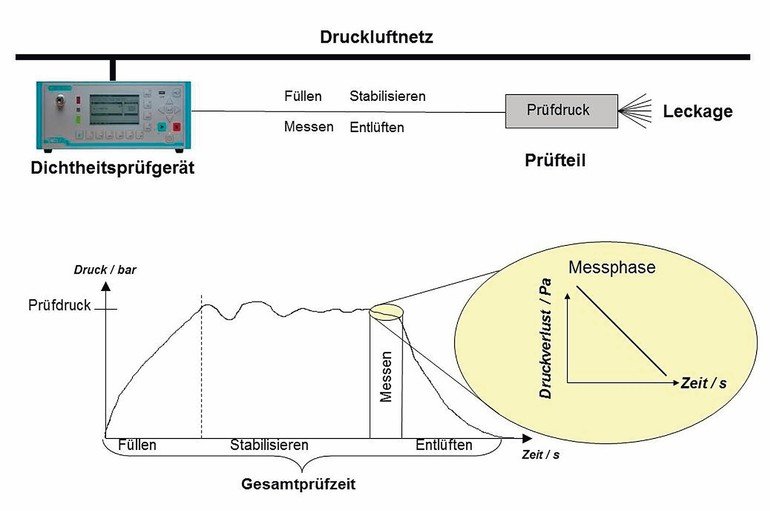

Bei der Dichtheitsprüfung von innen befüllbaren Prüfteilen mit kleinen Volumina wird häufig die Anforderung nach einer sehr kurzen Prüfzeit gestellt. Hierfür eignen sich prinzipiell Dichtheitsprüfverfahren unter Verwendung von Druckluft. Die Gesamtprüfung besteht aus den zeitlich aufeinander folgenden Phasen Füllen, Stabilisieren, Messen und Entlüften.

In der Messphase wird der zeitliche Druckverlust gemessen und mit den zulässigen Toleranzen verglichen. Eine stabile Messphase ist dadurch gekennzeichnet, dass der leckagebedingte Druckverlust proportional zur Zeit ist.

Gekapselte Bauteile wie zum Beispiel Sensoren, Relais, Mikroschalter oder Armbanduhren können nicht von innen mit Druckluft befüllt werden. Diese Prüfteile werden unter einer das Prüfteil möglichst eng umfahrenden Haube platziert, die unter Druck gesetzt wird. Der zeitliche Abbau des Drucks in das Prüfteil wird registriert. Hierbei stellt sich folgendes Problem: Weist das Prüfteil ein Grobleck auf, wird es schon während der Befüllphase der Haube direkt mit Druckluft gefüllt. Dann würde nur die Dichtheit der Haube geprüft werden. Somit wird im ersten Schritt überprüft, dass das Prüfteil kein Grobleck aufweist (Grobleckprüfung). Danach folgt die eigentliche Feinleckprüfung mittels Druckverlustmessung.

Ein im Prüfgerät integriertes Reservoirvolumen wird auf einen Druck p1 gefüllt und vom Druckregler getrennt. Das Sperrventil des internen Reservoirvolumens wird geöffnet und die Luft in die an das Prüfgerät angeschlossene Haube geflutet. Da sich die Luft des Reservoirvolumens auf ein größeres Volumen verteilt, stellt sich ein geringerer Druck p2 ein. Durch das Verhältnis p2/p1 kann man feststellen, welches Volumen angefüllt wird. Hierbei werden die Drücke in der Regel mit einem Überdrucksensor gemessen. Liegt kein Grobleck vor, gilt:

Im Fall eines Groblecks wird zusätzlich das innere Volumen des Prüfteils mit angefüllt und es gilt:

Im Ausgangszustand befinden sich die Volumina auf Normaldruckniveau, so dass in diese Formeln die Drücke als positive beziehungsweise negative Überdrücke einzusetzen sind. Ein Beispiel: Das Außenvolumen eines Sensors beträgt 5 cm3. Er ist gekapselt und hat ein Innenvolumen von 2 cm3, das im Falle eines Groblecks mit angefüllt wird. Die das Prüfteil umgebende Haube hat ein Volumen von 10 cm3 und nimmt den Sensor vollständig auf. Das Prüfgerät hat ein internes Reservoirvolumen von 45 cm3, das interne Messkreisvolumen beträgt 5 cm3. Die Messleitung (0,5 m Länge und 4 mm Innendurchmesser) hat einem Volumen von 6,3 cm3. Hierbei stellt sich ein Druckverhältnis von 0,734 im Falle eines Prüfteils ohne Grobleck ein. Weist das Prüfteil ein Grobleck auf, ergibt sich ein Druckverhältnis von 0,711. Besitzt das Prüfteil kein Grobleck, schließt sich die Feinleckprüfung an, und der zeitliche Druckverlust wird gemessen. Um diese bei einem positiven Überdruck von

p2 = 500 mbar durchzuführen, ist hier ein positiver Überdruck von p1 = 681 mbar als Startwert einzustellen.

Prozesssichere Aussagen erfordern Unterschied der Druckverhältnisse von mindestens 0,02

Die Unterscheidung zwischen einem Prüfteil mit Grobleck und einem Prüfteil ohne Grobleck wird um so schwieriger, je geringer das befüllbare Innenvolumen des Prüfteils im Vergleich zur Summe der anderen in die Formel eingehenden Volumina ist. In der Praxis benötigt man einen Unterschied der Druckverhältnisse von mindestens 0,02 zwischen dem Grobleck- und dem Nicht-Grobleck-Zustand, um prozesssichere Aussagen treffen zu können. Die Auflösung und die Taktzeit bei der Prüfung kleinvolumiger Prüfteile lassen sich durch folgende Maßnahmen optimieren:

- Verwendung von kurzen Messleitungen mit kleinem Innendurchmesser

- Einsatz von speziellen geräteinternen Schaltventilen mit geringem Schaltkick

- Verringerung der geräteinternen Volumina (Reservoir- und Messkreisvolumen)

- Einsatz einer Haube, die das Prüfteil möglichst eng umfährt. In Abhängigkeit von den Prüfteiltoleranzen ist der Einsatz von Präzisionshauben möglich, die sich bis auf nur 0,2 mm an die Außenkontur des Prüfteils „anschmiegen“.

- Verwendung eines empfindlicheren Sensors (Differenzdruckmesszelle statt Überdruckmesszelle) zur Beurteilung der Druckdifferenzen p2/p1

Ein optimiertes Prüfgerät wie Cetatest 515 vom Ceta (Halle 4, Stand 4131) ermöglicht sehr kurze Prüfzeiten.

- Bei kleinvolumigen gekapselten Bauteilen können die Gesamtprüfzeiten im Bereich von 1 bis 2 s liegen.

- Montagefehler wie ein fehlender O-Ring können durch Auswertung der Druckverhältnisse erkannt werden. Dieses ist eine Alternative, wenn optische oder taktile Messverfahren nicht eingesetzt werden können. Bei einem Prüfteilvolumen von 20 cm3 und einem positivem Überdruck von 900 mbar können Volumenunterschiede von nur 0,03 cm3 erkannt werden. Dies entspricht dem Volumen eines O-Rings von 12 mm Durchmesser und 1 mm Schnurstärke.

- Bei der Druckverlustprüfung kleinvolumiger Spezialventile wurden in der Praxis Gesamtprüfzeiten von 750 ms realisiert. ■

Mehr zum Thema Messe Control

Hier finden Sie mehr über: