Das Formstechen in der Metallbearbeitung ist etwas ins Hintertreffen geraten. So manche Anwender argumentieren, dass CNC-gesteuerte Drehmaschinen und Mehrspindler in der Lage sind, jede Kontur mit einer Standardplatte zu produzieren. Das ist zweifellos richtig. Aber ist es auch wirtschaftlicher? „Es ist vorteilhafter, wenn mir das Werkzeug die komplexe Kontur in einem Arbeitsgang liefert. Denn ich habe dann nur ein Maß einzustellen und zu kontrollieren und nicht eine ganze Folge von Maßen“, sagt Michael Mauth, Geschäftsführer der Mauth Werkzeug-Schleiftechnik in Oberndorf am Neckar. So sieht er einen wachsenden Bedarf an Formstechplatten.

Sein Unternehmen – 1996 gegründet, 50 Mitarbeiter, rund 6 Mio. Euro Jahresumsatz – ist spezialisiert auf die Herstellung hochwertiger Sonder- und Standardwerkzeuge zur Innen- und Außenbearbeitung von metallischen Werkstoffen, darunter auch die genannten Formstechplatten. Die durchweg kundenspezifisch entwickelten Werkzeuge kommen in der Automobilindustrie, aber auch im Maschinenbau, in der Elektro- und Medizintechnik zum Einsatz. Selbst für die Holz- und Kunststoffbearbeitung entwickelt und produziert Mauth Werkzeuge.

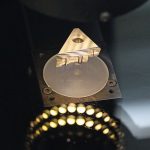

Für hochwertige Bearbeitungsergebnisse müssen die Formstechplatten eine hohe Qualität bieten. „Wir bewegen uns bei Form- und Lagetoleranzen im Bereich von wenigen Mikrometern. Entscheidend sind auch eine Wechselpräzision von unter 0,01 mm und eine konsequente Wiederholgenauigkeit“, so Mauth. Um diese Werte zu erreichen, schleift das Team die Formplatten in einer Aufspannung. Die maßliche Kontrolle übernimmt ein 3D-CNC-Koordinatenmessgerät Scope Check S von Werth (Halle 7, Stand 7101). Neben seiner hohen mechanischen Genauigkeit punktet es vor allem mit einer maßgeschneiderten Softwarelösung. „Dass wir die komplette Formplatte und die Anlagefläche zum Profil in einem einzigen Messablauf messen können, ist ein wesentliches Alleinstellungsmerkmal“, argumentiert Michael Mauth. „Daraus resultieren eindeutige Messergebnisse, die uns Sicherheit in der Produktion geben.“

Mauth entdeckte den Scope Check S bei einem Messebesuch. Der Vergleich mit bisherigen Messvorgängen fiel deutlich aus: Die Wiederholgenauigkeit war beim Scope Check S mit wenigen zehntel Mikrometern um ein Vielfaches besser als bei der bisherigen Messmethode. „Auch die Geschwindigkeit der Messung hat uns zum schnellstmöglichen Umstieg bewogen“, erklärt Thilo Leicht, Meister in der Fertigung. „Wir messen heute in zwei Minuten, wofür wir früher 20 Minuten gebraucht haben, und erhalten aussagefähige Ergebnisse – automatisch protokolliert. Das kenne ich nur von diesem Messgerät.“

Der Scope Check S bietet ein besonders schnelles Scanning-Verfahren mit einer maximal zulässigen Längenmessabweichung von 1,9 µm und einer Reproduzierbarkeit im Submikrometer-Bereich. Bei Mauth ist er mit dem patentierten Werth Zoom ausgestattet – mit einer im gesamten Bildfeld verzeichnungsfreien Abbildung. Verzeichnungsfehler werden erfasst und korrigiert, sodass die Lage von Konturen hochgenau bestimmt werden kann. „Das ist der Kniff für ein sehr genaues Scanning, das wir benötigen, um eine Formplatte überall mit hoher Genauigkeit zu messen“, erläutert Christopher Morcom, Geschäftsführer von Tool MT, einem Unternehmen der Werth-Gruppe. Er weist auch darauf hin, dass der Scope Check mit taktilen Sensoren ergänzt werden kann, falls Hinterschnitte angetastet werden müssen, oder mit berührungslosen Abstandssensoren, die zum Beispiel zur Digitalisierung komplexer Topographien eingesetzt werden können.

Blitzschnell zu zuverlässigen Messergebnissen

Zur Herstellung einer Formplatte erhält Stephan Felde, der für das Schneidplatten-Schleifen bei Mauth zuständige Facharbeiter, die entsprechenden CAD-Daten im DXF-Format von der Konstruktion und programmiert damit seine Schleifmaschine. Anschließend schleift er ein Musterteil und misst es auf dem Scope Check S. Dazu liest er auch hier die DXF-Daten ein, legt das Werkstück auf den Messtisch und startet die Software, die aus Scanning- und Best Fit-Modul besteht. „Wir referenzieren auf die Anlagenflächen der Platte, die bei uns genormt sind“, erklärt der Facharbeiter. „So findet die Software die Anlageflächen, misst sie und startet den Scanvorgang. Ein Drehen und Wenden des Prüflings ist dafür nicht erforderlich.“ Ebenso wenig, wie ein eigenes Messprogramm erstellt werden muss. Das Best Fit-Modul vergleicht nach dem Scanvorgang das Ist-Profil mit dem Soll-Profil und die Formabweichung wird vektoriell und farbcodiert darstellt. Auch Schlüsselmaße wie Winkel, Längen und Radien werden angezeigt.

Felde erkennt auf einen Blick erforderliche Verschiebungen und übergibt die notwendigen Korrekturen 1:1 an die Schleifmaschine. So ist die Serienfertigung im grünen Bereich gewährleistet. „Für Stichprobenmessungen bei größeren Serien können wir gleich zehn Platten auf einmal auf den Messtisch legen“, so Felde. „Die werden dann vollautomatisch durchgemessen, was den Aufwand noch weiter senkt.“

Durch das fertigungsbegleitende Messen spart Mauth die Endkontrolle. Auch von der Zusammenarbeit mit Werth ist Michael Mauth begeistert: „Mit Herrn Morcom haben wir einen Ansprechpartner, der die Belange der Werkzeugherstellung genau kennt und uns hinsichtlich der relevanten Messtechnik optimal berät.“ So kam Mauth mit einem weiteren Wunsch auf Werth zu. Das Wiederaufbereiten verschlissener Werkzeuge ist ein weiteres Standbein des Unternehmens. Wenn erforderlich, übernimmt Mauth den kompletten Prozess aus Entschichten, Nachschleifen, Schneidkantenpräparation, Beschichten und Finishen.

Michael Mauth: „Wir haben Beschichtungen für verschiedene Werkstoffe und Werkzeuge entwickelt, um dem Kunden ein rundum erneuertes Werkzeug liefern zu können, das alle Anforderungen erfüllt und eine wesentlich höhere Standzeit hat.“ Dieses Angebot schließt auch Verzahnungswerkzeuge ein. Wälzfräser müssen zunächst gemessen werden, insbesondere die Lagefehler der Spannuten und der Hinterschliffbereich. Erst dann lässt sich sagen, ob sich der Aufbereitungsaufwand lohnt und danach ein qualitativ hochwertiges Werkzeug zu erwarten ist.

Messtechnik zum

Nachschärfen von Wälzfräsern

In enger Zusammenarbeit mit den Werkzeugspezialisten von Mauth entwickelte Werth eine verhältnismäßig einfache und kostengünstige Lösung: Das Scope Check S Messgerät wird mit zusätzlicher Rotationsachse und Reitstock ausgestattet, sodass sich die Wälzfräser zwischen Spitzen spannen lassen. Für die Multisensor-Messung wird der Bildverarbeitungssensor durch einen Scanning-Taster ergänzt.

Von wesentlicher Bedeutung ist hier die Software, die Werth in Zusammenarbeit mit der Firma Esco anbietet. Sie übernimmt den Parametersatz, mit dem ein Wälzfräser beschrieben wird, und erstellt daraus automatisch den Messablauf. Dieser ist meist mehrere tausend Zeilen lang und ruft mehr als 25 verschiedene Messroutinen auf, um alle relevanten Kanten und Flächen anzutasten. Damit reduziert sich der Aufwand auf die Eingabe des Parametersatzes und den Start des Messvorgangs. Das Ergebnis lässt eine Beurteilung des gesamten Wälzfräsers zu und dient zur Protokollierung der hohen Qualität des Nachschärfens und der Wiederbeschichtung. ■

Mehr zum Thema Messe Control

Hier finden Sie mehr über: