Bei der Prüfung von Blechteilen setzt das Presswerk im BMW-Werk Dingolfing auf optische Messsysteme inklusive Automatisierung und Standardisierung.

Die 3D-Koordinatenmesstechnik von GOM punktet in diesem Umfeld vor allem durch ihr hohes Einsparpotenzial an Zeit. Sensor, Automatisierung und Inspektionssoftware kommen aus einer Hand. Besonders die Automatisierungsvorgänge wurden in enger Zusammenarbeit mit BMW stetig weiterentwickelt.

An die im BMW-Werk Dingolfing produzierten Modelle der -BMW 5er-, BMW 6er- und BMW 7er-Reihen stellen die Kunden höchste Ansprüche. Um diese zu erfüllen, kommt neben besonderen Produktionsstandards auch modernste Messtechnik zum Einsatz. So ist zum Beispiel mit der Einführung der aktuellen BMW 7er-Reihe im Jahr 2008 die taktile Messtechnik im Dingolfinger Presswerk weitgehend durch optische Messsysteme ersetzt worden. Zu den bewährten Anbietern gehört hier die Braunschweiger GOM (Gesellschaft für Optische Messtechnik). Neben dem Presswerk in Dingolfing werden seit 2003 zahlreiche GOM-Systeme vor allem in den Bereichen Design, Werkzeugbau, Presswerk und Karosseriebau in BMW-Werken eingesetzt.

Robotermesszellen: Fertigungsnahe Form- und Maßkontrolle

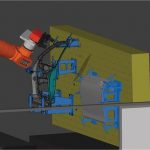

Eine besonders innovative GOM-Lösung stellt die Inspektionszelle im Dingolfinger Presswerk dar. Diese Robotermesszelle für den automatisierten Messablauf ist direkt neben der größten Saugerbalken-Transferpresse Europas mit einer Presskraft von 9.500 Tonnen platziert und ermöglicht im 3-Schicht-Betrieb die Vermessung unterschiedlich großer Blechbauteile – von kleinen Schließblechen bis hin zur kompletten Seitenwand (Bild 1).

In diesem Zuge ist die Aufspannung von sechs verschiedenen Teilen auf einmal möglich. Ein cleveres System für die Steck- und Aufbaupläne ermöglicht den Werkern die schnelle Montage.

„Hervorzuheben bei der automatisierten Messzelle ist vor allem, dass sie in der industriellen Fertigung einen höheren Durchsatz aufgrund größerer Stückzahlen in geringerer Zeit und besserer Planbarkeit sowie eine höhere Reproduzierbarkeit und somit mehr Prozesssicherheit erzielt,“ betont Dr. Carsten Reich, Teamleiter Automatisierte Messlösungen bei GOM.

Optische 3D-Koordinatenmesstechnik: zeitsparend, sicher, übersichtlich

Im Dingolfinger Presswerk hat die automatisierte Messlösung von GOM den Serienanlauf und die Produktion von mittlerweile mehr als sechs Fahrzeugtypen begleitet. Zum Einsatz kommt die Robotermesszelle im Rahmen des Produktentstehungsprozesses (PEP) sowie innerhalb des Produktionsprozesses (PP). Die daraus resultierenden Vorteile sind vielfältig: So stehen die gezielte Maßnahmeneinleitung, die Betrachtung der Auswirkungen bei Korrekturen in den Nachbarbereichen sowie die vielseitigen Analysemöglichkeiten, aufgrund der vollflächigen Datenbasis ohne erneute Vermessungen, auf der Habenseite. Wertvolle Vorteile sind außerdem der niedrigere Zeitaufwand bei der Bauteildurchsprache sowie die übersichtliche und anschauliche Ergebnisbetrachtung durch die flächenhafte Darstellung der Abweichungen als Farbbild. Interessant ist dabei auch die Zeitersparnis gegenüber der taktilen Messtechnik. Und das, obwohl die optische Messtechnik statt nur vereinzelter Messpunkte eine flächenhafte Datengrundlage liefert. Auf diese Weise werden Bauteile vollständig kontrolliert, so dass keine Stellen mehr blind, das heißt ungeprüft, bleiben (Bild 2).

Flächige Datengrundlage: Flexible Auswertung, anschauliche Prüfberichte

Beeindruckend ist der Benefit auch bei den Serienmessungen: Hier stehen durch den Einsatz des optischen Messsystems die Reduzierung von Messkapazitäten, die Unabhängigkeit vom Messplan sowie die nicht mehr erforderliche Programmänderung bei Spann- oder Bauteiländerungen positiv zu Buche. Der Durchsatz an zu prüfenden Teilen konnte somit deutlich gesteigert werden. Absolut nennenswerte Vorteile gibt es ebenfalls vom Prozessschritt Analysemessungen zu vermelden. Da die flächenhafte Datengrundlage jederzeit zusätzliche Auswertungen erlaubt, können Bauteilbereiche bis zum Ur-Zustand betrachtet werden. Die Bauteilinspektion ist also unabhängig vom Messplan an beliebigen Stellen möglich, so dass erneute Messungen entfallen und es zeitliche Vorteile bei komplexen Auswertungen, zum Beispiel durch Inspektionsschnitte gibt. Darüber hinaus bietet die Inspektionszelle mit integrierter Auswertungssoftware diverse weitere Features, welche die tägliche Arbeit der Werker erheblich erleichtern: So erhalten sie das Ergebnis der Messungen als übersichtlichen Farbabweichungsplot statt als 2D-Zahlenfriedhof wie bei der CMM. Früher mehrere hundert Seiten starke Prüfberichte schrumpfen zu einem Bild zusammen. Eventuelle Abweichungen zum CAD können dank der farblichen Darstellung nunmehr auf einen Blick erkannt werden: Während grün den optimalen Zustand wiedergibt, weisen die übrigen Farben rot, gelb und blau auf Abweichungen hin. Man kann also nicht nur auf einen Blick sehen wenn ein Bauteil n.i.O. ist, sondern auch genau erkennen wo und schnell klären warum. Auch der Import von Inspektions- bzw. Prüfplänen zur Messplanung am CAD mit Prüfmerkmalen wie Fläche, Trim & Spring, Lochmuster u.a. ist problemlos möglich.

Durchgängige Auswertung von 3D-Messdaten

Ein weiterer Aspekt, der für alle bei BMW eingesetzten optischen Messsysteme von GOM spricht, ist die hohe Transparenz, denn der GOM 3D-Ergebnis Viewer ist konzernweit an hunderten von Rechnern im Einsatz und liegt zudem auf dem BMW internen Netzwerkserver – wie auch 28.000 bereits durchgeführte Messprojekte. Diese Informationen sind allen Kollegen und beteiligten Abteilungen zugänglich und bieten große Zeitvorteile bei der Durchsprache von Bauteilen. Es werden also 3D-Daten archiviert, statt die Bauteile aufzuheben. Bewährt hat sich zudem die enge Zusammenarbeit zwischen BMW und dem GOM Automations-Team – die professionelle Unterstützung von Sensor, Automatisierung und Datenauswertung aus einer Hand wissen die Dingolfinger sehr zu schätzen (Bild 3).

Virtueller Messraum: Einfache Roboterprogrammierung in der Software

Einen großen Schritt, der aller Voraussicht nach weiteres erhebliches zeitliches Einsparpotenzial bietet, werden die Niederbayern durch die Einführung des neuen Softwaremoduls VMR – Virtueller Messraum – zum Offline-Teaching/Programmierung machen. GOMs Virtueller Messraum erlaubt den Messzellenentwurf entsprechend reellen Anforderungen wie dem verfügbaren Platz und den gegebenen Abmessungen. Robotermodelle und -kinematik, Sensoreinstellungen, Teile und Befestigungen können ebenso wie CAD-Daten und Messpläne in die Software integriert werden. Jede geplante Messzelle stellt ein funktionelles Abbild der realen Messumgebung dar und gestattet die Analyse des Platzbedarfs, der Positionierung der Komponenten und der Zugänglichkeit. Die Anwender im Presswerk Dingolfing werden künftig besonders bei der Messung neuer Bauteile zusätzlich Zeit einsparen können. Denn der Virtuelle Messraum erspart die Programmierung durch Roboter-Steuerkonsolen, da hier der Roboter offline in der Software bewegt wird. Diese neuartige Programmierung wird durch das sogenannte Guided Teaching unterstützt: Der Bediener erhält sofort ein Feedback in der Software darüber, ob Löcher, Langlöcher, Beschnitt und Auffederung, CAD-Flächen etc. korrekt aus einer bestimmten Roboterposition erfasst werden können. Dank dieser Synchronisierung von digitalen und physikalischen Gegebenheiten wird das komplizierte Online-Teaching des Roboters überflüssig (Bild 4).

Industrielle Inspektionslösung

Die Messzellen von GOM sind bereits seit vielen Jahren innovative und fertigungserprobte Lösungen u.a. für die Produktionskontrolle, Prozesssteuerung und Wareneingangsprüfung. Automatisierte Messkonzepte ermöglichen die „mannlose“ Form- und Maßkontrolle kompletter Bauteiloberflächen, von Lochbildern sowie Beschnitt und Auffederung im Produktionsumfeld; außerdem gestatten sie gleichermaßen Ursachen- und Verlaufsanalysen. GOMs Virtueller Messraum erlaubt zudem die schnelle Reproduktion und Anpassung von Messzellen an verschiedene Produktionsstandorte weltweit.

Das optische Messsystem von GOM ermöglicht der Qualitätssicherung im Presswerk, die Durchführung hochpräziser Messungen von Blecheinzelteilen und von Zsb im Karosseriebau.

Seit Ende 2007 sind die Messabläufe im Presswerk Dingolfing standardisiert und automatisiert und sparen in diesem Zuge viel Zeit ein.

„Bauteilabweichungen können schnell analysiert werden, Korrekturen unverzüglich in den Beseitigungsprozess einfließen und Bauteile schon während des Produktentstehungsprozesses (PEP) exakt bemustert werden. Das Messverfahren wurde in Dingolfing auch bereits in der Geometrieabsicherung Karosseriekomponenten eingeführt. Da die Automobilindustrie die Zukunft der Beurteilung von Blechteilen bei optischen Messsystemen inklusive Automatisierung und Standardisierung sieht, haben auch schon weitere Werke diesen Standard in ihren Produktionsprozess integriert,“ fasst Carsten Reich von der GOM mbH zusammen.

GOM Gesellschaft für Optische Messtechnik, Braunschweig www.gom.com

Control Halle 3 Stand 3330

Mehr zum Thema Messe Control

Unsere Webinar-Empfehlung

Erhalten Sie bei den Quality Days einen Einblick in die aktuellen Trends und neuesten Lösungen rund um die Qualitätssicherung. Diesmal steht das Thema „Optische Messtechnik" im Mittelpunkt.

Teilen: