Scannende Messtaster erfassen Formen schneller als schaltende Systeme. Zudem benötigen sie weniger Spannmittel, was langwieriges Kalibrieren spezieller Messtaster-Konfigurationen überflüssig macht. Motorradhersteller Kawasaki macht in seiner Motorenproduktion in Maryville/USA gute Erfahrungen mit dem fünfachsigen Messsystem Revo von Renishaw.

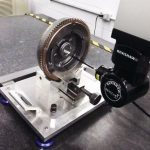

Die scannenden 5-Achsen-Systeme Revo von Renishaw sind bei Kawasaki auf Mitutoyo Crysta-Apex 121210 KMGs installiert. Sie ersetzen zwei Dreh-Schwenkköpfe PH10, die mit Scanning-Messtastern SP25M auf herkömmlichen 3-Achsen-Koordinaten-Messmaschinen (KMM) verwendet wurden. Durch die Umrüstung hat Kawasaki in seiner Produktion für kleine Motorenteile in Maryville die Messzeiten bei scanintensiven Anwendungen auf mehr als die Hälfte reduziert. Durch die universelle Einsetzbarkeit des 5-Achsen-Systems können kundenspezifische Messtaster-Konfigurationen fast völlig entfallen. Die Messtaster-Kalibrierzeit ist von 6 bis 7 h auf etwa 45 min verkürzt. Zudem erfassen die scannenden Systeme innerhalb kürzester Zeit große Mengen an Formmessdaten, die zu einer höheren Bauteilqualität beitragen. Jetzt können mehr Bauteile bei besserer Datenqualität flexibler gemessen werden. Das steigert den strategischen Wert der Qualitätssicherung(QS) für die Fertigung sowie für Forschung und Entwicklung.

„Unsere Toleranzen ähneln denen bei Kraftfahrzeug-Antrieben für High-End-Produkte. Unsere Aluminiumteile durchlaufen vier oder fünf kritische Prozesse. Die Stahlteile dagegen bis zu 15“, erklärt JC Watts, Technischer Leiter Qualitätssicherung der Kawasaki-Gruppe in Maryville. Formtoleranzen im einstelligen Mikrometerbereich und Lagetoleranzen von 0,05 mm sind üblich.

Die Qualitätssicherung ist für die Prüfung von 125 unterschiedlichen Massenteilen sowie für Zulieferteile und die für die Entwicklung hergestellten Teile zuständig. Das fertigungsnahe Messlabor befindet sich in klimatisierten Räumen. Bei Routinemessungen transportieren autonome Fahrzeuge beziehungsweise ganze Wagenzüge die Bauteile ins Messlabor. Kritische Komponenten, die kurzfristig zu messen sind, bringen die Mitarbeiter persönlich zur QS. Dies ist beispielsweise beim Umrüsten von Fertigungslinien oder bei vermuteten Fertigungsfehlern der Fall.

Bis zu 6000 Datenpunkte pro Sekunde werden erfasst

Der fünfachsig scannende Messkopf Revo kann bis zu 6000 Datenpunkte pro s erfassen. Durch seine einzigartige Konzeption misst er Freiformflächen und komplexe Geometrien bei hohen Geschwindigkeiten präzis. Auch große Mengen an Messdaten, zum Beispiel beim hochgenauen Validieren von Lage und Form einzelner Geometriebereiche, erfasst er innerhalb kürzester Zeit. Über zwei Schwenkachsen kann er unbegrenzt rotatieren und positionieren.

Die 5-Achsen-Software steuert den Messkopf und synchronisiert seine Bewegungen mit den Linearachsen der KMM. Look-Ahead-Algorithmen optimieren den Messtasterweg und ermöglichen koordiniert kontinuierliche Bewegungen. Der Kopf passt seine Position fortlaufend an und hält selbst bei abrupten Konturwechseln und Scangeschwindigkeiten bis zu 500 mm/s die Tastereinsatzspitze in Kontakt mit der Werkstückoberfläche.

„Früher führten wir etwa 95 % aller Messungen schaltend aus. Inzwischen hat sich der Anteil umgekehrt, 95 % aller Messungen führen wir wegen der hohen Messgeschwindigkeiten mit dem System Revo scannend aus. Statt 4 oder 5 min dauern viele vergleichbare Messungen inzwischen nur wenige Sekunden“, erläutert Watts. „Wir speichern zudem Diagramme der Messdaten in unser internes Netzwerk. Dort stehen sie allen Mitarbeitern der QS, der Konstruktion und der Fertigung für Problemlösungen zur Verfügung. Bei Scan-Messungen haben unsere Fertigungs- und Konstruktionsmitarbeiter viel mehr Vertrauen in die Richtigkeit der Werte.“

Beim schaltenden Messen beispielsweise einer Rundheit kann ein Staubpartikel die Messung verfälschen, da nur sieben oder acht Punkte erfasst werden. Andererseits können Lage- oder Formfehler außerhalb der Antastpunkte nicht erkannt werden. Dies betrifft vor allem die Geometrien von Zylinderbohrungen. Watts: „Mit dem Revo vermeiden wir rechtzeitig viele Fehler, die ehemals zu spät erkannt wurden und kostenintensiven Ausschuss verursachten.“

Keine Übertragungsfehler und höhere Prozesssicherheit

Die Messergebnisse können manuell an die Fertigungslinie übergeben werden. Der Bediener hat außerdem über ein Computernetzwerk direkten Zugriff. Einige Mess-Protokolle liefern Korrekturdaten entsprechend den Koordinatensystemen der Bearbeitungszentren. So kann der Maschinenbediener direkt Nullpunkt-Korrekturen eingeben. Das vermeidet Übertragungsfehler und erhöht die Prozesssicherheit.

Mit dem fünfachsigen System Revo reichen zwei Messtaster-Konfigurationen, um sämtliche Messungen ausführen zu können. So hat sich die durchschnittliche Kalibrierzeit auf etwa 46 min verkürzt. „Alle unsere Großserienbauteile messen wir mit nur zwei Taster-Konfigurationen“, erklärt Watts. „Revo richtet den Tastereinsatz in beliebige Winkel nach dem zu messenden Bauteil aus. Das vermeidet Kollisionen, die wir zuvor nur mit unterschiedlichen Tasterkonfigurationen ausschließen konnten.“ Somit kann die QS bei Kawasaki nun auch sehr viel schneller messen und Ergebnisse liefern. Nur für Sonderanwendungen stehen im Tastermagazin noch freie Plätze zur Verfügung.

Da das fünfachsige System eine unendliche Anzahl an Positionierwinkeln für den Tastereinsatz ermöglicht, können zudem spezielle Aufspannungen und Spannlagen für die zu messenden Werkstücke entfallen. Watts erläutert: „Wir messen alle unsere Teile auf nur drei unterschiedlichen Spannvorrichtungen. Nach dem ersten Ausrichten richtet sich Revo selbst am Werkstück aus. Damit vermeiden wir auch Messfehler wegen unzureichend ausgerichteter Bauteile oder Vorrichtungen.“

Kawasaki programmiert alle Messroutinen mit der Software Mitutoyo Mcosmos 3.1. Auch hier hat Revo die Abläufe vereinfacht und beschleunigt. Inzwischen können die Mitarbeiter der QS modular programmieren und Messprogramme parametrieren. Watts: „Wir haben alleine 30 unterschiedliche Kurbelwellen. Da alle übereinstimmende Merkmale haben, nur in jeweils anderer Größe oder Position, können wir mit einem Messprogramm alle Teile messen.“

Der Wechsel von der 3-Achsen- auf die 5-Achsen-Programmierung war nicht schwierig: Ein Programmierer kann die Bewegungen des fünfachsigen Systems Revo weiterhin dreiachsig programmieren. Nur beim Optimieren der Messgeschwindigkeit kommt es darauf an, so viele Messkopfbewegungen wie möglich zu nutzen. Das dafür erforderliche, weiterführende Fachwissen erhalten die Mitarbeiter in Trainings von Renishaw.

Schnelle Maschinenwechsel sind kein Problem

In Maryville verfügt Kawasaki über zwei KMM. Wegen der scannenden Messtechnologie können diese nun wechselweise genutzt werden. Wie Watts erläutert, war das früher nur bedingt und bei großem Zeit- und Arbeitsaufwand möglich. Da das fünfachsige Scannen mit Revo aber ohne spezielle Spannvorrichtungen und mit parametrierten Programmen arbeitet, kann man Bauteile innerhalb kürzester Zeit von einer KMM auf die andere bringen. Das erweist sich beispielsweise beim Ausfall einer Maschine als besonderer Vorteil. Vor allem die Messungen zum Überwachen der Serienfertigung können laufend fortgeführt werden.

Bisher wurden über 50 000 Werkstücke mit den zwei mit Revo ausgestatteten KMM vermessen. Laut Watts sollen künftig Zahnräder und Nockenwellen folgen.

Renishaw, Pliezhausen www.renishaw.de

Control Halle 3 Stand 3304

Mehr zum Thema Messe Control

Teilen: