Im Spanplattenwerk Fritz Egger in St. Pölten-Unterradlberg werden pro Jahr etwa 3 Mio. Raummeter Holz zu knapp 40 Mio. m2 beschichteten Spanplatten verarbeitet. Aneinandergereiht ergäbe das den halben Erdumfang. Die Spanplatten werden an die Industrie und den Fachhandel geliefert. Alle namhaften österreichischen Möbelproduzenten zählen zu den Kunden. In der Rohplattenfertigung steht nach dem Pressen der Plattenstränge und dem anschließenden Zuschnitt per Multidiagonalsäge regelmäßig die Vermessung einzelner Platten an, um Maßabweichungen gegebenenfalls zu korrigieren. Das geschah bislang ausschließlich manuell durch Ausschleusen von sogenannten Gutplatten aus der Produktion oder durch das Ausmessen von Platten in der Anlage, zum Beispiel im Kühlsternwender.

Beim Anlagenbauer und -ausrüster Siempelkamp wie auch bei Egger bestand schon länger der Wunsch, eine technische Lösung zu finden, die die gravierenden sicherheitstechnischen Nachteile der bisherigen Vorgehensweise zu beseitigt. „Die bisherige technische Lösung für das Vermessen der Platten hinter der Multidiagonalsäge entsprach nicht dem Stand der Technik“, erklärt Dr. Frank Otto, Projektleiter bei Siempelkamp. „Hinzu kommt, dass in unseren Hochleistungsanlagen die Multidiagonalsäge immer häufiger im Tandem-, Tripel- oder Quattromodus schneidet, also mit zwei oder mehr Sägeaggregaten. Der Prozess der manuellen Plattenvermessung in Verbindung mit der manuellen Korrektur der Schnittwerte bei Maßabweichung gestaltet sich für unsere Kunden als zu komplex und langwierig, mal ganz abgesehen von den sicherheitstechnischen Mängeln.“

Bisher wurden ausgeschleuste Platten von Hand mit einem Bandmaß überprüft und kamen in den Ausschuss. Bei abweichenden Messwerten musste der Bediener an der Säge die entsprechenden Korrekturwerte eingeben und bestätigen. In der Zwischenzeit waren bereits zahlreiche Platten mit den fehlerhaften Maßen in die Anlage gewandert. Sobald sich die Säge umgestellt hat, muss er wieder eine Platte in den Ausschuss fahren und wieder nachmessen, ob überhaupt das gewünschte Ergebnis eingetreten ist.

Wenn dann die Platte noch nicht dem Wunsch entspricht, muss er erneut die Säge einstellen. Das ist ein Prozess, der eine viertel oder halbe Stunde dauert. „Jetzt befindet sich das Plattenvermessungssystem innerhalb der Maschinenanlage und die Säge kann unmittelbar nach dem Auftreten von Maßabweichungen korrigiert werden“, sagt Martin Hinterhofer, bei Fritz Egger in der Technik tätig. „Zudem können wir mit der neuen Anlage schnell auf Prozessänderungen reagieren, um die Prozesse zu stabilisieren und die Qualität der gefertigten Produkte zu sichern.“

Bei der Herstellung von Holzspanplatten ist die Form- und Pressenstraße die prozessbestimmende Systemeinheit innerhalb einer Komplettanlage. Als Herzstück der Anlage ist sie richtungsweisend für deren Kapazität und die Qualität der Produkte. Deshalb sollten die nachgelagerten Maschinen daran angepasste Leistung erbringen, damit keine Engpässe entstehen. So ist zum Beispiel der Säge idealerweise ein System zur Messung der Plattengeometrie möglichst inline nachgeschaltet. Das Inline-Plattenvermessungssystem Sicocam von Siempelkamp vermisst Plattenlänge und -breite, zudem werden die Diagonalen und die Winkel an den vier Ecken errechnet. So können die Besäumung und die Quersägung optimiert und der Verschnitt minimiert werden.

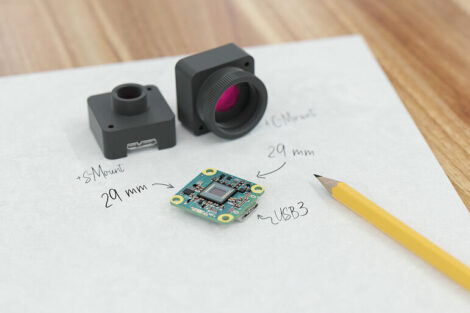

Die aus einem Endlosstrang abgelängten Einzelplatten werden während des Durchlaufs auf einer Transportbahn gemessen. Über der Bahn sind vier programmierbare 2D-Kameras Inspector65x von Sick (Vision: Halle 1, Stand A36) an einem Portal, die im Durchlauf hinten angebrachten Kameras auf einem verfahrbaren Schlitten im Portal montiert. Mithilfe des Schlittens wird das Kamerasystem auf die unterschiedlichen Plattenlängen eingestellt. Die Einstellgenauigkeit liegt im Bereich von 0,01 mm. Eine Klein-Lichtschranke W12–2 Laser detektiert frontseitig und löst die Aufnahme aus beziehungsweise triggert die Kameras.

Das Messportal wird einfach

über das Transportband gestellt

„Wir haben ein Transportband oder einen Rollenförderer, da wird das Sicocam-Portal drübergestellt und die Platte so, wie sie kommt, gemessen“, beschreibt Otto den Aufbau. „Es gibt keine mechanische Verbindung zur vorhandenen Anlage. Das ist komplett entkoppelt und wir brauchten keine Umbauten an der vorhandenen Maschinentechnik vorzunehmen, auch keine Funktionsänderung, kein Abbremsen der Platte.“ „Man kann das mitten im Betrieb machen und benötigt nur einen kurzen Stillstand, weil das System einfach darübergestellt wird“, bestätigt Mathias Köhl, Produktionsleiter Rohspan.

Die gemessenen Koordinaten jeder einzelnen Kamera werden über Ethernet der auswertenden SPS übermittelt. In der SPS erfolgt die Gesamtauswertung des Messergebnisses – unter Berücksichtigung der Position des Kameraschlittens. Eine Datenanbindung an die übergeordnete Anlagen-SPS ist möglich. Die Messdaten sind aufbereitet in einem Datenbaustein hinterlegt. Messungen können innerhalb von 0,5 s erfolgen.

Ein Bildschirm an der Anlage und in der Pressenleitwarte visualisiert die Messergebnisse, die über einen Zeitraum von vier Wochen archiviert werden. Die Messwerte können nach Anpassung der Haupt-SPS auch für die automatische Längen- und Diagonalenkorrektur der Diagonalsäge genutzt werden. Die von der übergeordneten Anlagen-SPS zur Verfügung gestellten Kommissionsdaten stehen dem Messsystem zur automatischen Anpassung an die gefahrene Produktgeometrie zur Verfügung.

In der Optoelektronik und speziell in der Bildverarbeitung stoßen konfigurierbare Produkte oft an ihre Grenzen, wenn es auf die Umsetzung bestimmter Funktionen oder Leistungsmerkmale ankommt. Systemintegratoren und Erstausrüstern (OEMs) bietet Sick mit dem Eco-System Appspace neue Freiräume für die Entwicklung individueller Applikationen und Bedienoberflächen auf der Basis programmierbarer Kameras und optischer Sensoren.

Die Messung der Plattengeometrie erfordert Höhenkompensation bei einer Transportgeschwindigkeit der Platte von bis zu vier Metern pro Sekunde. „Die Platte hat Spannungen, wenn sie aus der Presse rauskommt, und ist manchmal ein bisschen nach unten oder nach oben gewölbt. Das muss berücksichtigt werden. Das können wir nur durch den Einsatz von Lasern an jeder Plattenecke und entsprechende Programmierung der App kompensieren“, sagt Markus Gropp, Niederlassungsleiter bei Siempelkamp. „Die ganze Anlage besteht nicht nur aus vier Kameras, die einfach eine Kante detektieren; das könnte jeder“, ergänzt Otto. „Da steckt viel mehr Know-how dahinter. Die Software ist das Herz des Systems. Trotzdem muss die Hardware auch bestimmte Voraussetzungen haben. Nicht jede Kamera hat diese Leistung, diese Empfindlichkeit und die kurze Belichtungszeit.“ Siempelkamp hat jetzt die Möglichkeit, Platten bis zu 4 m/s zu vermessen. „Bei der Belichtung müssen wir in den Mikrosekundenbereich rein und da ist die Kamera sehr gut, auch die ganze Verschlusstechnik, sodass wir gestochen scharfe Bilder bekommen trotz der hohen Geschwindigkeit“, berichtet Otto begeistert.

Komplexe Bildverarbeitungsaufgaben löst Sick mit den programmierbaren Kameras der Produktfamilie InspectorP6xx. Optik, Beleuchtung, Auswertung und Schnittstellen – alles ist integriert und hochgradig individualisierbar. Die bereits installierte leistungsstarke Halcon-Bildverarbeitungsbibliothek und die flexible Gestaltung von webbasierten Benutzerschnittstellen ermöglichen die maximale Anpassung an spezifische Anforderungen der Kunden.

Die Produktfamilie InspectorP6xx besteht aus drei programmierbaren Kameras, die sich in der Bauform, der Geschwindigkeit der Auswertung und der Auflösung des Kamerasensors unterscheiden. Eins haben jedoch alle gemeinsam: Zusammen mit der neuen Appspace-Plattform bieten die Kameras die Freiheit und Flexibilität, Applikationssoftware für die spezifischen Aufgabenstellungen zu entwickeln. Systemintegratoren und OEMs bekommen so die Möglichkeit, maßgeschneiderte Lösungen und kundenspezifische Apps nach individuellen Kundenanforderungen umzusetzen. Die fertige App bietet eine maximale Reduktion der Komplexität durch die Anpassung auf genau diese Anwendung. Zusätzlich bieten alle Kameras außergewöhnliche Funktionalitäten, wie Ziellaser, akustisches und optisches Feedback sowie eine SD-Speicherkarte, die die Einrichtung und Bedienung komfortabler gestalten und einfache Analysen direkt im Einsatz ermöglichen.

„Es ist schwierig, das Einsparpotenzial exakt zu beziffern. Das hängt unter anderem von der Zahl der Kommissionswechsel ab und der damit verbundenen Material- beziehungsweise Schnittzugabe, um sicher zu sein, dass das gefertigte Format in der Endfertigung passt“, erklärt Gropp. „Bei Anlagen für die MDF-Produktion gehen wir bei der Jahresproduktion einer Durchschnittsplatte von Einsparungen im sechsstelligen Euro-Bereich pro Jahr aus, die problemlos möglich sind – einfach nur weil man die Materialzugabe um zehn Millimeter reduzieren kann.“

Mehr Platten in A-Qualität

Einsparungen werden nicht nur durch die Reduzierung der Schnittzugabe erreicht, sondern auch durch einen höheren Anteil an Platten in A-Qualität. Da das Messsystem Abweichungen vom Sollmaß sofort anzeigt, kann die Sägeneinstellung unmittelbar korrigiert werden. Dadurch reduziert man den Anteil an B-Qualität, was nicht den vollen Materialpreis einspart, aber den Preisunterschied zwischen A- und B-Qualität. Und schließlich braucht man nicht mehr so viele Platten in den Ausschuss zu fahren und manuell zu messen, sondern man kann die Platten inline messen. Dadurch werden jährlich erheblich weniger Platten Ausschuss.

„Wir könnten die Anlage mit dem System komplett automatisieren“, sagt Gropp. „Im Moment haben wir ein autarkes Messsystem. Die Säge wird nur verstellt, wenn der Operator das will. Der sieht vor Ort, wie die Säge reagiert und ob er nachkorrigieren muss, denn er hat die Werte, die er zur Sägenkorrektur benötigt, vollständig berechnet in der Sägenmaske vor sich.“ ■

Webhinweis

Mehr zur Funktionsweise der programmierbaren Kamera InspectorP6xx und zur Appspace-Plattform von Sick sehen Sie in diesen Videos:

Mehr zum Thema Messe Vision

Hier finden Sie mehr über: