Wie werden potenziell problematische Rohgüsse erkannt, die nicht ausreichend Material für den Bearbeitungsprozess aufweisen? Wie werden komplette Oberflächenprofile, nicht nur diskrete Punkte, geprüft, um sicherzustellen, dass die Teile innerhalb der erforderlichen Toleranzgrenzen liegen? Wie erhält man die erforderlichen Informationen zur Kennzeichnung der Gussteile als IO oder NIO, bevor mehr Zeit und Kosten in diese investiert werden?

Unternehmen, die Gussteile herstellen, müssen die Rohgüsse bearbeiten. Allerdings müssen lediglich die Oberflächen von Gussteilen mit wichtigen mechanischen Funktionen bearbeitet werden. Zur Optimierung der Bearbeitung und um eine bessere Qualität zu gewährleisten, müssen diese Oberflächen über ausreichend Material verfügen. Ist dies nicht der Fall, kann es zu Defekten der mechanischen Kontakte und einer Überschreitung der Toleranzgrenzen kommen.

Die metallverarbeitende Industrie erkennt somit die Vorteile einer Prüfung von Gussteilen vor und nach der Bearbeitung. Bei einer Prüfung vor der Bearbeitung werden die Abmessungen geprüft und festgestellt, ob auf spezifischen Oberflächen ausreichend Material vorhanden ist. Die Prüfung im Anschluss an die Bearbeitung dient dazu, einen Überblick des gesamten Gussteils zu erhalten und die fertiggestellte Oberfläche zu inspizieren. Das Ziel ist die Produktion von Teilen, die den erforderlichen Toleranzwerten entsprechen.

Einige Hersteller gehen sogar so weit, die Form zu inspizieren, um bessere Rohgüsse zu erhalten. Ist eine nominelle Form, die entsprechend der computergestützten Designdatei (CAD) gebaut wurde, denn keine Voraussetzung für den Erhalt eines nominellen Fertigteils? Leider ist das nicht der Fall. Beim Formenbau kommen mehrere unvorhersehbare Phänomene wie zum Beispiel Schrumpfungen zum Tragen. Da die Metallgusstechnik ein komplexes Phänomen darstellt, verläuft der Herstellungsprozess von Form bis zum Fertigteil nicht in geraden, wiederholbaren Bahnen.

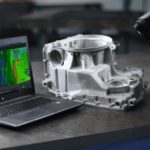

Es empfiehlt sich, stets zuerst die Teile (nicht die Formen) zu prüfen und anschließend Änderungen am Gesenk durchzuführen, falls die Vorgaben nicht erfüllt wurden. Hier bietet die optische Messtechnik große Vorteile. Mit 3D-Scannern erhalten Anwender ein tragbares, benutzerfreundliches, schnelles und effizientes Instrument zur Messung, Prüfung und Validierung von Gussformen vor und nach der Bearbeitung. Dadurch, dass das Messinstrument direkt zum Gussteil an den Fertigungsbereich im Produktionsumfeld gebracht werden kann, erübrigt sich der Gang zum Koordinatenmessgerät. Das spart wertvolle Zeit ein und ermöglicht mehr Prüfungen. Die benutzerfreundlichen, tragbaren 3D-Scanner von Creaform (EMO: Halle 6, Stand B71) verfügen über eine digitale „Go/No Go“-Funktion, mit der Dimensionsmessungen schnell ausgewertet und nichtkonforme Teile leicht identifiziert werden können. Der Prüfer erhält dadurch die nötigen Informationen, um die Teile als bestanden oder nicht bestanden zu kennzeichnen, bevor weitere Kosten entstehen.

Schnelle Validierung der Maßabweichungen

Die optische Messtechnik trägt zudem zur Reduzierung der Prüfzeit bei. Dank der unmittelbaren Netzerzeugung kann der Prüfer die Oberflächenerfassung mit einem Blick auf den Laptop oder das Tablet überprüfen. Die Validierung der Maßabweichung kann somit sehr viel schneller erfolgen als mit herkömmlichen Messinstrumenten.

Effizient sind 3D-Scanner, weil die optische Messtechnik eine Prüfung von mehr Gussteilen mit mehr Informationen und ohne Oberflächenvorbereitung möglich macht. Im Gegensatz zur taktilen Messung bietet 3D-Scanning einen Überblick über das gesamte geprüfte Teil – und eben nicht nur von diskreten Punkten. Durch eine Analyse der Oberflächenprofile erkennen 3D-Scanner, ob ausreichend Material vorhanden ist, um mit der Bearbeitung fortzufahren. Mit einer Erfassungsrate von 500.000 Bildpunkten pro Sekunde können 100 % der Oberflächen in nur wenigen Sekunden geprüft werden. ■

Hier finden Sie mehr über: