Als praktisches Anwendungsbeispiel wird eine typische Fehlerart in der additiven Fertigung herangezogen: Die mangelnde Verschmelzung beziehungsweise das nicht richtig erhitzte Pulver in einer oder mehreren Schichten. Dies geschieht beispielsweise beim selektiven Laserschmelzen (SLM) von Metallen, wenn die Parametrierung des Druckers fehlerhaft ist, was zu Schwankungen der Leistung des Lasers führt.

In einer Studie von Visiconsult wurde der Parametersatz des Volumens variiert und die Größe der resultierenden Fehler untersucht. Die Zugprobe, die als Referenz diente, wurden aus AlSi10Mg-Pulver und dem Standard-Parametersatz für Aluminium mit 325 W Laserleistung hergestellt. Bei der Testprobe wurde die Laserleistung auf vier Schichten auf 225 W reduziert. Für das CT wurde eine XRH222 mit einer 225 kV Mikrofokusröhre und einen Matrixdetektor mit 100 µm Pixelgröße verwendet mit folgenden Parametern: 70 kV, 180 µA, Vergrößerung M=13, 1.000 Projektionen mit acht Integrationen.

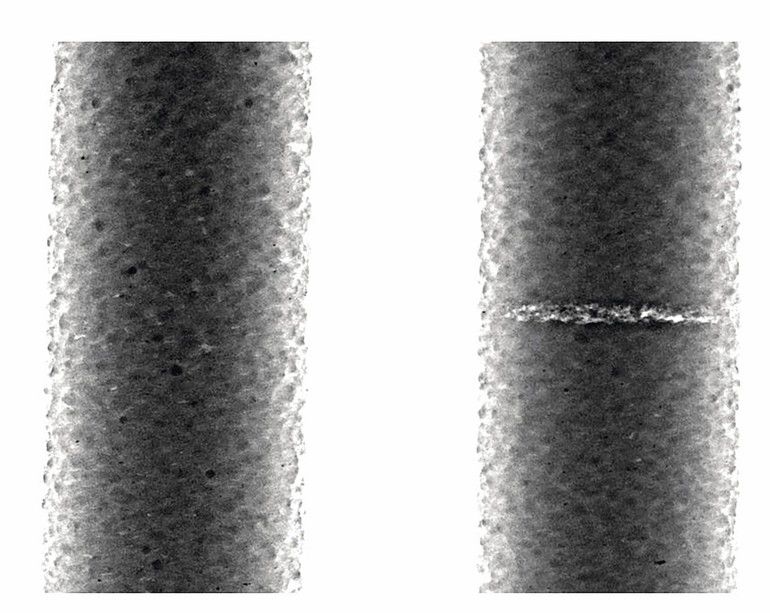

Bereits in den 2D-Projektionen wurden die fehlerhaften Bereiche sichtbar. Die gewählten Einstellungen und Parameter ergeben eine Voxelgröße von 16 µm, wodurch in der Seitenansicht mit dem Auge zwischen unvollständig geschmolzenen Pulvern und dem umgebenden Material unterschieden werden kann. In der Draufsicht sind zudem einige Poren in der Referenzprobe zu erkennen. Um dies zu quantifizieren, wurde eine Porositätenanalyse angewendet. Dabei werden erkannte Poren in Abhängigkeit vom Porenvolumen mittels einer Farbskala visualisiert.

Die 3D-Ansicht zeigt die Form, Ausdehnung und Position der Poren im Inneren des Volumens. Mit dieser Analysemethode ist es möglich, statistische Daten über die Porengröße und -anzahl zu erhalten.

Das Histogramm zeigt die Häufigkeit in Abhängigkeit vom Durchmesser der erfassten Poren in beiden Proben. Die Referenzprobe zeigt eine Häufung von Poren mit einem Durchmesserbereich von 0,05 bis 0,3 mm und zwei Poren bei 0,4 und 0,6 mm. Die Testprobe zeigt einen breiteren Bereich mit einer Konzentration zwischen 0,05 mm und 0,6 mm Durchmesser und einer Zunahme der Gesamtporenzahl. Es gibt auch einige Poren mit einem größeren Durchmesser von bis zu 2,1 mm. Somit sind der Bereich, der Durchmesser und die Anzahl der Poren mit verschiedenen Prozessparametern korreliert. Die genaue Korrelation wird in zukünftigen Studien mit einer größeren Stichprobe ermittelt. ■

Mehr zum Thema Qualitätssicherung in der additiven Fertigung

Hier finden Sie mehr über: