Positioniersysteme automatisieren in der Praxis hochpräzise Fertigungsprozesse, viele dieser Prozesse finden in 3D statt. Beispielsweise das Positionieren eines Werkstücks, um eine 100-Prozent-Prüfung der Oberfläche durchführen zu können. Dabei ist es meist schwierig, Fertigungstoleranzen im Mikrometer- und Nanometer-Bereich zu erreichen, da Positionierungssysteme im 3D-Raum zusätzliche Fehler aufweisen. Wenn wir jedoch von räumlicher Positionierungsgenauigkeit oder 3D-Genauigkeit sprechen, können einige grundlegende Überlegungen den Konstrukteur dabei unterstützen, seine gewünschten Toleranzziele zu erreichen.

Eine Möglichkeit zur Erhöhung der 3D-Genauigkeit von Positionierungssystemen ist es, eine höhere Steifigheit zu erzielen. Hohe Steifigkeit ist unerlässlich für ein Positionierungssystem, um im Nanometerbereich exakt positionieren zu können. Deshalb sollten bei der Konstruktion alle Möglichkeiten in Erwägung gezogen werden, um fehlende Steifigkeit zu kompensieren. Wird sie bereits bei der mechanischen Konstruktion verbessert, resultiert daraus unmittelbar eine Erhöhung der Wiederholgenauigkeit der Bewegung, was letztlich auch das Erreichen hoher 3D-Genauigkeiten erheblich erleichtert. Wie der Begriff schon sagt, ist eine nicht wiederholbare Bewegung also eine Bewegung, die nicht durch Softwarekalibrierung und Korrekturtabellen vorhergesagt und kompensiert werden kann.

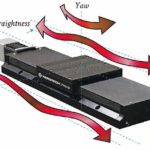

Darüber hinaus gibt es für den Konstrukteur unterschiedliche Richtungen, in denen die Steifigkeit verbessert werden muss. Es gibt Fehlerbewegungen in sechs Freiheitsgraden (D.O.F.) für jede einzelne Bewegungsachse, die zu einer Positionierungsplattform hinzugefügt wird. Was bedeutet das aber, wenn ein Bearbeitungsprozess sechs Bewegungsachsen erfordert? Letztlich heißt das, sechs Freiheitsgrade mal sechs Achsen ergibt 36 mögliche Fehlerquellen, um die sich der Konstrukteur sorgen muss. Durch das Erhöhen der Steifigkeit können die Ursachen für räumliche Positionierungsfehler verringert werden.

Eine weitere Möglichkeit zur Erhöhung der 3D-Genauigkeit von Positionierungssystemen besteht darin, Feedback am Arbeitspunkt hinzuzufügen. Der Konstrukteur kann zum Beispiel Feedback-Mechanismen integrieren, um die Anzahl der Abbe-Fehler zu verringern. Dabei ist dies recht einfach möglich, nämlich über das Reduzieren des Abstands zwischen dem Feedback-Gerät der Positioniermechanik und dem Arbeitspunkt im Raum, den man für seinen Prozess verwendet. Angenommen, der Konstrukteur hat ein XY-Positionierungssystem, das ein Werkstück bewegt, und will ermitteln, was mit diesem Teil an einem Punkt im Raum geschieht, der sich 100 mm über dem XY-Positionierungssystem befindet. Hier kann das Hinzufügen einer zweiten Rückkopplungsquelle, die 100 mm über der XY-Mechanik liegt, den Bewegungsachsen wertvolle Informationen liefern und es ihnen ermöglichen, eventuell vorhandene Abbe-Fehler zu kompensieren.

Einsatz von Kalibrier- und Korrekturtabellen

Eine weitere Möglichkeit ist das Verwenden von Kalibrier- und Korrekturtabellen. Auf diese Methoden verlassen sich viele Konstrukteure, um die inhärent begrenzten Mechanismen und Antriebsmechanismen zu korrigieren. In der Praxis würde man ein hochauflösendes Messgerät verwenden, um die tatsächliche Position einer Bewegungsachse zu messen, während sie definiert bewegt wird. Hierbei wird die Differenz zwischen der tatsächlichen Messung und der Messung in Bewegung berechnet und in einer Korrekturdatei hinzugefügt. Wenn die Achse nun das nächste Mal den Befehl erhält, sich um dieselbe Strecke zu bewegen, korrigiert sie sich selbst basierend auf der tatsächlichen Messung, die von dem externen Messgerät durchgeführt wurde. Die Kalibrierung ist ein Offline-Prozess und funktioniert nur bei wiederholbaren Fehlern. ■

Aerotech GmbH

Gustav-Weißkopf-Str. 18

90768 Fürth

Tel. +49911967937–0

www.aerotech.com

Sechsfüßler präzise unterwegs

Mit Hexapoden lassen sich in der Mess- und Prüftechnik Werkstücke genau platzieren. Beim neuen Hexapod von Hex 150 RC von Aereotech funktioniert dies sogar nanometergenau. Er kann bei einem mittigen Verfahrweg von 135 mm bis zu 10 kg Nutzlast quasi vollkommen frei im Raum bewegen. Das neue Modell verfügt über einen Durchmesser von 150 mm und ergänzt damit als kleinerer Bruder die bestehende Hex-Produktfamilie mit 500 und 300 mm Durchmesser. Die sechs Freiheitsgrade machen das Mehrachssystem flexibel einsetzbar für die unterschiedlichsten Anwendungen zum Beispiel in der Mess- und Prüftechnik. Der neue 150er Hexapod besticht durch seine hohe Tragfähigkeit, gepaart mit großen Verfahrwegen und hohen Positioniergeschwindigkeiten von bis zu 50 mm/s und positioniert dabei Objekte mit Genauigkeiten im Submikrometerbereich. Er verfügt über eine sehr gute Mechanik: Extrem steife Antriebsbeine mit bürstenlosen, schlitzlosen AC-Servomotoren sorgen nicht nur für eine sehr hohe Leistung und lange Lebensdauer, sondern für die Präzision. Dabei sind die AC-Servomotoren direkt mit der Kugelrollspindel verbunden, was eine hohe Antriebssteifigkeit garantiert. Schnelle Einschwingzeiten erlauben zudem einen hohen Durchsatz bei Wiederholgenauigkeiten von weniger als 2 μm, auch die Schrittweiten von unter 20 nm in XYZ und 0,2 μrad gestatten vielfältige Einsatzgebiete.

Aufgrund der komplexen Kinematik ist der Steuerungsaufwand eines Hexapoden jedoch nicht zu unterschätzen. Dem begegnet Aerotech mit der neuen Steuerungsplattform A3200, die auf Basis der jahrelangen Erfahrung mit anspruchsvollen kinematischen Anwendungen entwickelt wurde. Die darin integrierte, intuitive Simulationssoftware „Hexgen Hexapod“ ermöglicht die einfache Programmierung und Steuerung der Hexapoden in jedem benutzerdefinierten Koordinatensystem. Der Nutzer kann den verfügbaren Arbeitsraum visualisieren und simulieren, um mit seinem Hexapod Kollisionsbetrachtungen durchzuführen. Zudem kann er auch bereits vorkonfigurierte Modelle aus einer hinterlegten Bibliothek mit Standarddesigns direkt auswählen. Um den kompletten Arbeitsprozess simulieren zu können, greift die Steuerungsplattform AS3200 über eine Simulationsschnittstelle auf die offene Plattform Coppelia Robotics V-Rep zu. Auf dieser Plattform lassen sich komplette Automatisierungsprozesse simulieren, die benötigten Roboteraktuatoren, Linear- oder Drehtische wie auch Werkzeuge in einer 3D-Umgebung zusammenbauen.

Hier finden Sie mehr über: