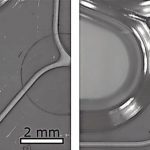

Mit diagnostischen Testträgern lassen sich Tests auf Antibiotika-resistenten Bakterien durchführen. Die Testträger bestehen aus einer Kunststoffkartusche mit einer gesiegelten, transparenten Deckelfolie. Bei deren Herstellung ist eine zuverlässige, einhundertprozentig Qualitätskontrolle unumgänglich. Zwei Aufgabenstellungen galt es dabei zu lösen: Zum einen musste geprüft werden, ob Siegelfehlstellen zwischen Kartusche und Folie vorhanden sind – vergleichbar mit eingeschlossenen Luftblasen beim Aufkleben von Folie auf Glas. Zum anderen galt es zu prüfen, ob die Folie durch den Fertigungsprozess nicht zu tief in die Kanäle eingepresst worden war, da sich dadurch die geometrischen Abmessungen der teils sehr feinen Strukturen verändern können. Dies würde die Funktion der Kartusche beeinträchtigen und hätte im Extremfall ein falsches Testergebnis zur Folge – mit eventuell fatalen Folgen für Patienten.

Beide Aufgabenstellungen wurden zunächst getrennt voneinander betrachtet. Dabei stellte sich heraus, dass sich die Detektion der Siegelfehlstellen mit Hilfe eines Bildverarbeitungssystems lösen lässt. Bildverarbeitungssysteme basieren auf digitalen Sensoren in Industriekameras, die mit einer speziellen Optik zur Bilderfassung ausgestattet sind. Eine Kombination aus Hardware und Software verarbeitet, analysiert und misst verschiedene Merkmale. Die Software wird so angepasst, dass eine eindeutige Entscheidungsfindung möglich ist. Die Beleuchtung sorgt für die ausreichende Belichtung des zu prüfenden Teiles, damit das zu entscheidende Merkmal klar von der Kamera erkannt werden kann. Durch eine telezentrische Optik wird das Bild verzerrungsfrei auf den Kamerasensor abgebildet. Dieser wandelt die optische Abbildung in ein digitales Bild um, welches dann zu Analysezwecken an den Prozessor gesendet wird, wo die Auswertung erfolgt. Die Auswahl der richtigen Komponenten ist neben der individuell an die Applikation anzupassenden Software somit entscheidend für eine optimale Lösung.

Der Einsatz eines solchen Bildverarbeitungssystem bietet den Vorteil, dass man von der gesamten Kartusche durch das „Aneinanderstitchen“ der Einzelbilder, sehr schnell ein „Übersichtsbild“ der gesamten Kartusche erstellen kann. Diese wird sodann auf das Vorhandensein von Siegelfehlstellen kontrolliert.

Für die Messungen der Kanalquerschnitte wurden Tests mit verschiedenen optischen Verfahren durchgeführt: Dazu gehörten die Konfokalmikroskopie und die Weißlichtinterferometrie. Die besten Ergebnisse wurden aber mit einem chromatisch-konfokalen Liniensensor von Precitec erzielt.

Bei der chromatisch-konfokalen Abstandsmessung werden die blauen Lichtanteile näher an der Linse fokussiert und die roten weiter weg. Durch Verwendung einer Lochblende wird wie bei einem Konfokalmikroskop das Licht ausgeblendet, welches vom Objekt nicht so zurückreflektiert wird, dass es die Lochblende erneut passieren kann. Über ein Spektrometer hinter der Lochblende wird dann die dominante Wellenlänge des reflektierten Lichtes bestimmt. Aus dem Wissen über die Fokusweiten der einzelnen Wellenlängen kann somit aus der dominanten Wellenlänge direkt der Objektabstand bestimmt werden. Der Vorteil des Verfahrens gegenüber der Konfokalmikroskopie ist das Fehlen von bewegten Komponenten. Auch kann der Tiefenmessbereich weitgehend unabhängig vom Arbeitsabstand eingestellt werden.

Geeignet für transparente, hochglänzende

und auch mattschwarze Oberflächen

Die Technologie eignet sich hervorragend sowohl für transparente, hochglänzende als auch für mattschwarze Oberflächen. Bestimmt werden können damit neben dem Abstand auch die Ebenheit und Form eines Objekts sowie verschiedene Oberflächenparameter wie etwa Rauheit. Das chromatisch-konfolale Messprinzip hat zudem den Vorzug, mehrere Schichten in einem Vorgang messen zu können. Bei der gegebenen Aufgabenstellung soll ja durch die transparente Folie hindurch der Kanalquerschnitt bestimmt werden.

Somit ist nachvollziehbar, dass, wenn sich zwei Grenzflächen eines transparenten Materials im Messbereich befinden, zwei Wellenlängen reflektiert werden und daher zwei Peaks im Spektrum zu beobachten sind. Diese Peaks entsprechen zwei Distanzen, aus denen somit nicht nur die Dicke der Folie, sondern auch weitere, im Messbereich liegende Schichten (hier die Tiefe des Kanalbodens) bestimmt werden können. Der Sensorkopf erzeugt zudem eine Messlinie von circa 4 mm Breite, sodass Kanaltiefe und -breite in einem Vorgang gemessen werden können.

Das chromatisch-konfokale Messprinzip eignet sich prinzipiell auch für die Detektion der Luftblasen. Allerdings würde ein kompletter Scan der Kartusche im Vergleich zur Aufnahme mit einer Kamera länger dauern, auch die auszuwertende Datenmenge wäre erheblich.

Die Lösung besteht somit aus einer Kombination aus bildverarbeitendem System, welches die gesamte Kartusche in einem ersten Schritt scannt und auf vorhandene Siegelfehlstellen „untersucht“, sowie dem chromatisch-konfokalen Sensor, der durch die Folie hindurch den Kanaldurchmesser an ausgewählten Stellen misst.

Beide Verfahren wurden in ein Gesamtsystem integriert. Die Umsetzung erfolgte in enger Zusammenarbeit mit dem Reutlinger Micronise-Technologiepartner Visimation, der auf automatisierte Prüfanlagen spezialisiert ist. Dank dessen eigener Bildverarbeitungssoftware, die auch den Precitec-Sensor ansteuert, konnte die geforderte 100 % Kontrolle der Kartuschen gelöst werden. Der Medizintechnikhersteller setzt das System in der produktionsbegleitenden Qualitätskontrolle ein.

Da sich die Prüfeinheit einfach an verschiedene Produktionsvorgaben anpassen lässt, werden zudem im Rahmen einer Dissertation bei der Hahn-Schickard-Gesellschaft die Eigenschaften von Siegelfehlstellen hinsichtlich der Zuverlässigkeit mikrofluidischer Systeme charakterisiert. Das von Micronise entwickelte Messsystem bildet dabei die Basis der Untersuchungen zur Evaluierung geometrischer Einflussgrößen auf die Ausfallwahrscheinlichkeit der diagnostischen Testträger. ■

Micronise

Homburger Strasse 18

57074 Siegen

Tel. +4917620747408

Hier finden Sie mehr über: