Kunden erwarten, dass verpackte Waren stets einwandfrei und vollständig sind und die Angaben auf der Verpackung den gesetzlichen Vorschriften entsprechen. Durch eine 100-Prozent-Inline-Qualitätskontrolle mit bildverarbeitenden Vision-Sensoren lassen sich diese Anforderungen auf einfache und effiziente Weise erfüllen und so kostspieliger Ausschuss und Rückrufaktionen vermeiden, wie das Beispiel von Arzneimitteln in Blisterverpackungen zeigt.

Die 100-Prozent-Kontrolle von Produkten und Verpackungen ist heute schon in vielen Branchen Realität – in einigen, wie der Arzneimittelindustrie, ist sie sogar gesetzlich vorgeschrieben. Qualitätsprüfungen, die sich mit Vision-Sensoren automatisieren lassen, sind unter anderem die folgenden:

- Vollständigkeit und Integrität: Ist die Verpackung vollständig gefüllt? Wurde die richtige Anzahl von Objekten verpackt? Sind die Objekte an sich vollständig und unbeschädigt?

- Korrekte Zuordnung: Wurden die richtigen Objekte verpackt? Ist das richtige Label auf der Verpackung aufgebracht? Rückverfolgung von Produkten (durch Auslesen von Codes, Klarschrift etc.)

- Positionierung der Prüfobjekte: Ist das Objekt an der richtigen Position? Ist das Label richtig positioniert?

Für einige dieser Prüfungen – wie beispielsweise das Vorhandensein eines Labels – lassen sich auch einfache optoelektronische Sensoren wie Druckmarkentaster oder Farbsensoren einsetzen, die allerdings lediglich punktuelle Auswertungen liefern können. Bei komplexeren Prüfaufgaben, etwa ob die Anzahl der verpackten Objekte stimmt oder ob das Label an der richtigen Stelle auf der Verpackung sitzt, ist hingegen eine ganzheitliche, flächenhafte Auswertung erforderlich. Diese lässt sich entweder mit Hilfe rechnerbasierter Bildverarbeitungssysteme oder – heute zunehmend – durch Einsatz von Vision-Sensoren realisieren. Diese sind wesentlich kompakter und kostengünstiger als rechnerbasierte Systeme, wobei sie diesen hinsichtlich Präzision und Funktionsumfang inzwischen kaum mehr nachstehen.

Nicht nur die einfache Integration, auch die Bedienungsfreundlichkeit spricht für den Einsatz von Vision-Sensoren. Alle Bildverarbeitungswerkzeuge, sogenannte Detektoren, sind anwendungsgerecht vorkonfiguriert und lassen sich daher auch von Personal ohne Bildverarbeitungskenntnisse einfach einrichten. So bietet zum Beispiel der Visor von Sensopart unter anderem Detektoren wie Mustervergleich, Konturerkennung, Farbauswertung sowie die besonders effektive und bedienungsfreundliche Binary Large Object (Blob) Analyse, die in einigen der folgenden Beispiele zum Einsatz kommt.

Bei einer Verpackungslinie für Tabletten zum Beispiel lassen sich mit einem Vision-Sensor gleichzeitig mehrere der genannten Prüfungen durchführen. So erkennt der Sensor, ob alle Verpackungsplätze gefüllt sind und ob die richtigen Tabletten (Prüfung von Farbe und/oder Form) eingelegt wurden; auch unvollständige Belegungen (etwa durch eine gebrochene Tablette) oder Doppelbelegungen werden zuverlässig detektiert.

Alle diese Prüfungen werden mit der erwähnten Blob-Analyse durchgeführt. Darunter versteht man in der Bildverarbeitung eine zusammenhängende Menge von Bildpunkten im Vordergrund eines digitalen Bilds – im Beispiel also zehn gelbe Tabletten vor dem silbernen Hintergrund der Verpackung. Die erkannten Objekte im Vordergrund werden vom Hintergrund separiert und lassen sich nun anhand ihrer Größe, Geometrie, Lage, Orientierung oder Farbe klassifizieren – ein Referenzbild ist hierfür nicht erforderlich.

Aussagekräftige Parameter wären im vorliegenden Anwendungsbeispiel die Fläche und der Umfang einer Tablette sowie das Verhältnis von langer und kurzer Achse, mit der sich elliptische Tabletten einfach von runden unterscheiden lassen. Bis zu 20 solcher Merkmale lassen sich in einer Auswertung frei kombinieren und auf diese Weise eine sehr sichere Objekterkennung realisieren. Auch beim folgenden Prüfschritt leistet der Blob-Detektor nützliche Dienste. Dieser stellt sicher, dass die Verpackung – in dem Fall eine Faltschachtel – mit der richtigen Anzahl an befüllten und versiegelten Blistern (hier vier) bestückt wird. Zu diesem Zweck werden die Blister in einem Abstapelschacht in Vierergruppen gebündelt. Bevor ein Bündel in die zugehörige Schachtel geschoben wird, prüft der Vision-Sensor, ob die gewünschte Anzahl von Blistern vorliegt.

Beide Prüfungen – die Kontrolle der Tabletten im einzelnen Blister sowie das Zählen der Blister im Stapel – lassen sich mit dem Blob-Detektor sehr einfach einrichten. Während man bei einem Mustervergleich jede einzelne Tablette ins Visier nehmen und so zehn beziehungsweise acht separate Merkmalsauswertungen konfigurieren müsste, genügt für die Blob-Analyse jeweils eine einzige Konfiguration, die sich in der Visor-Konfigurationssoftware mit wenigen Mausklicks einrichten lässt. Dies gilt natürlich nicht nur für Tabletten, sondern auch für beliebige andere blisterverpackte Produkte wie Pralinen oder Elektronikbauteile.

Überprüfung der Positionierung des Labels auf der Verpackung

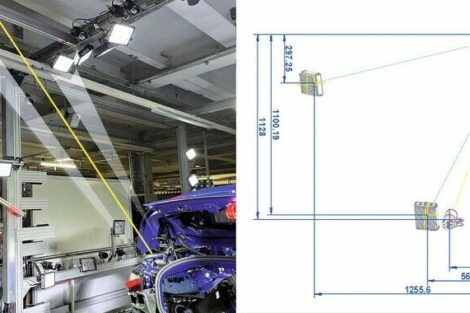

Nachdem die Blister korrekt und vollständig befüllt wurden und sich in der richtigen Anzahl in der Faltschachtel befinden, müssen die Schachteln noch mit passenden Aufklebern versehen werden. Dabei spielt in vielen Fällen nicht nur das Vorhandensein des Labels eine Rolle, sondern auch dessen positionsgenaue Anordnung. Aber auch in Fällen, in denen ein schief aufgebrachtes Label kein funktionales Problem darstellt, könnte dies beim Kunden den Eindruck einer nachlässigen Produktionsweise hervorrufen. Ein solches Imageproblem lässt sich mit dem folgenden Inspektionsschritt vermeiden.

Hierbei scannt ein Vision-Sensor die Verpackung und detektiert charakteristische Merkmale – zum Beispiel einen farbigen Balken (mittels Kontur- oder Farberkennung) oder ein aufgedrucktes Logo (mittels Mustervergleich) oder die Objektkante. Hat er dieses Merkmal erkannt, liefert er die Positionsdaten an die Zuführung des Objekts, damit der Etikettendrucker das Label im vorgegebenen Abstand und im richtigen Winkel dazu appliziert. Lässt sich die Zuführung des Objekts nicht auf diese Weise steuern oder regeln, kann nach dem Aufbringen des Labels mit dem Vision-Sensor geprüft werden, ob das Label korrekt platziert wurde.

Wird ein Vision-Sensor mit Code- und Klarschriftlesefunktion eingesetzt, lässt sich darüber hinaus auch der Inhalt des Labels prüfen und auf diese Weise eine Rückverfolgung des Produkts realisieren. Auch eine schleichende Verschlechterung der Druckqualität und Positionsgenauigkeit erkennt der Vision-Codeleser, sodass der Prozess gegebenenfalls rechtzeitig nachjustiert werden kann.

Flexibler Datenaustausch via Profinet

Zeit ist Geld – dies gilt auch für die einfache und problemlose Integration des Vision-Sensors in die Anlage. Da ist es von Vorteil, wenn der eingesetzte Vision-Sensor unterschiedliche Schnittstellenformate zur Kommunikation mit der Maschinensteuerung unterstützt. Der Visor kommuniziert über alle geläufigen Busschnittstellen (digital IO, Ethernet TCP, Profinet, Ethernet/IP, RS422, RS232) und ermöglicht so eine flexible Anpassung an jede Umgebung. Als besonders nützlich erweist sich in vielen Anwendungsfällen der Profinet-Standard, der in Industrieumgebungen zunehmend Verbreitung findet.

Über diese Schnittstelle können die Ergebnisdaten direkt an die Maschinensteuerung zur Auswertung übertragen werden. Auf diese Weise lassen sich auch Produktwechsel einfach handhaben: Wenn die Blister ab sofort nicht mehr zehn Tabletten, sondern fünfzig Kapseln enthalten, lässt sich die Auswahl der passenden Sensorkonfiguration einfach über die Maschinensteuerung vornehmen. Der Bediener muss sich in diesem Fall also nicht mit der Konfiguration des Vision-Sensors auseinandersetzen, sondern trifft die Auswahl in der ihm vertrauten Maschinensteuerung. ■

Unsere Whitepaper-Empfehlung

Im GRATIS-Whitepaper finden Sie Tipps für die Optimierung der Produktion von Lithium-Ionen-Batterien – von der Optimierung einzelner Prozessschritte bis zum Gesamtprozess mit Smart Manufacturing. So erhöhen Sie die Qualität, verkürzen Prozesszeiten, verringern die Betriebskosten…

Teilen: