Bereits in den Anfängen der Kraftfahrzeugtechnik hatte das Auslitern erhebliche Bedeutung als Messverfahren in der Motorenkonstruktion. Dabei wurde das Brennraumvolumen eines Motors durch Füllen mit Flüssigkeit bestimmt. Es war die einzige Möglichkeit Brennraum-Volumina einigermaßen genau zu ermitteln, denn die komplexen Formen der meist gegossenen Zylinderköpfe entzogen sich weitgehend der Berechnung.

In Zeiten des computerbasierten Entwurfs ist wenigstens die Berechnung des Soll-Volumens aus dem CAD-Datensatz möglich. Seine Einhaltung zu überprüfen, erfordert jedoch die Erfassung einer sehr großen Zahl von Messpunkten, deren Verbin-dung mittels Linien oder Kurvenapproximation, sowie die Berechnung des von der ermittelten Form umschlossenen Volumens am Computer.

Die seit langem bekannte 3D-Koordinatenmessung mit Messnadeln (taktile Verfahren) kann das im Prinzip mit hoher Genauigkeit, benötigt jedoch enorm viel Zeit. Ver-glichen damit, ist das Auslitern mittels Flüssigkeit oder Gasvolumen einfacher und daher immer noch weit verbreitet. Es ist jedoch ebenfalls sehr arbeitsintensiv und die Genauigkeit hält mit der heutigen Fertigungsqualität nicht mehr mit.

VolumeChecker so ist Auslitern sinnvoll

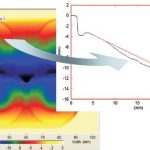

Optische Verfahren bieten hier eine präzise und effiziente Alternative. Allgemein denkt man dabei zuerst an Triangulationsmethoden. Wesentlich schneller und sogar genauer arbeiten Verfahren, die sich der Musterprojektion bedienen. Ein Streifen-muster, auf das Messobjekt projiziert und unter einem andern Winkel mit einer Kamera aufgenommen, liefert ganz offensichtlich Aussagen über die Topologie anhand der Verformung der Streifen (Bild 1). Ein wesentlicher Vorteil ergibt sich, wenn Streifen mit fließenden Grauwertübergängen verwendet und in kleinen Schritten über das Messobjekt bewegt werden, da sich durch Auswertung der Grauwerte eine sehr viel genauere Positionsbestimmung ergibt als durch die reine Punktmessung, wie sie bei den üblichen Triangulationsverfahren vorliegt. Mit dem Verfahren ist im Prinzip eine Koordinatenbestimmung bis auf 1/50 der Breite der projizierten Streifen möglich. Dazu müssen lediglich einige Dutzend Bilder mit minimal verschobenen Streifenpositionen aufgenommen werden, was in wenigen Sekunden erfolgen kann.

Extrem genaue Messung

Der VolumeChecker basiert auf dieser Technik. In einem Messfeld von 120x120mm werden die Streifenmuster projiziert (Bild 2). Dabei kommt ein Projektor mit Mikrospiegel-Displays (DLP) zum Einsatz, die eine sehr hohe Auflösung und Projektionshelligkeit ermöglichen (GFM ist einziger Anbieter mit dieser patentierten Technologie und Systempartner des DLP- Herstellers Texas Instruments).

Die Muster werden von zwei hochauflösenden Videokameras aus unterschiedlichen Richtungen aufgenommen. Die Anordnung mit 2 Kameras vermeidet Abschattungen und ermöglicht die Aufnahme von Brennraumstrukturen oder Kolbenoberflächen im Kurbelgehäuse selbst bei steilen Formwinkeln, bis zu 90 Grad. Messungen sowohl an Benzin- wie auch Dieselmotoren sind somit möglich. Dies bei einer Höhenabweichung von nur 2 Mikrometern, bei einem Höhen-Messbereich von bis zu 4 Zentimetern. Eine so geringe Höhentoleranz ist beim klassischen Auslitern schon aufgrund des Abdichtens, mit Fett oder dergleichen, kaum erreichbar.

Die Genauigkeit des Verfahrens bei der Bestimmung von Oberflächen-Topologien ist so revolutionär, dass GFM sie in einem breiten Produktspektrum von Messgeräten nutzt.

Kinderleichte Bedienung Knopfdruck und fertig!

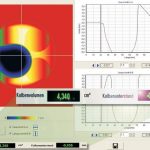

Ein Brennraum im Zylinderkopf, von z.B. 20 ccm, kann mit einer Auflösung von 0.002 ccm und einer spezifizierten Genauigkeit von 0,02 ccm gemessen werden. Dies bei einer Messzeit von nur ca. 1 Minute (mehrere Wiederholungsmessungen und Auswertung inklusive), und bei extrem einfacher Bedienung, die Fehler weitgehend ausschließt (Bilder 4, 6,7).

Damit ist das Verfahren bis zu 10x genauer als herkömmliches Auslitern, bei dem in der Praxis auch bei großer Sorgfalt Abweichungen von 0,1 ccm üblich sind. Es ist zudem sehr robust gegen Fehler, da die Positionierung des Messobjekts unkritisch ist (das Gerät findet vollautomatisch die Dichtflächen und den Brennraumrand, orientiert sich hieran und gleicht Positionierfehler weitestgehend aus). Ein geschlossenen Kalibrierkonzept und Messgerätefähigkeit sind selbstverständlich.

Qualitätssicherung ohne Wenn und Aber

Vergleicht man diese Daten mit der Fertigungsgenauigkeit heutiger Motoren, wird schnell klar, dass die Tage des herkömmlichen Ausliterns gezählt sind. Heute sind Fertigungstoleranzen von wenigen Mikrometern allgemein üblich, und dies oft schon bei Gussteilen! Die Abweichungen des herkömmlichen Ausliterns von ca. 0,1 ccm entsprechen z.B. einer Höhenabweichung von 20 Mikrometern bei einem typischen Brennraum. Damit ist es nicht möglich, irgendwelche Aussagen über Fertigungsqualität zu gewinnen, nur deutliche Abweichungen sind messbar.

Hinzu kommt der relativ große Zeitbedarf, zum Abdichten des Brennraums, Hantieren mit den Flüssigkeiten, der kostenintensiv ist und in der Fertigung allenfalls eine Stichprobenkontrolle erlaubt.

Mir dem VolumeChecker hingegen ist eine sofortige Erkennung von Fehlern auch bei heutigen Fertigungstoleranzen stets gegeben.

Brennraum, Kolben, Gussteile, …

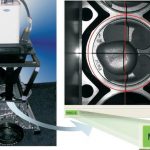

Der VolumeChecker kann wie gesagt, auch den Kolben im Kurbelgehäuse – inkl. Kolbeununterstand – vermessen (Bilder 6,7). Waren in den Anfängen des Automobil-baus Kolbenböden meist flach, besitzen sie heute komplexe Formen, die erheblich zum resultierenden Brennraumvolumen beitragen. Durch Messung beider Teile lässt sich das Gesamtvolumen auch am zerlegten Motor problemlos ermitteln. Selbstverständlich werden sowohl positive wie negative Volumenanteile (über den Brennraumrand ragende Kolbenteile) problemlos gemessen.

Darüber hinaus kann das Gerät auch zur Messung an Gussteilen eingesetzt werden. Gerade hier sind in jüngster Zeit die Fertigungsqualität und damit die Anforderungen an die Messmittel deutlich erhöht worden. Die Arbeitsweise der Gerätes erlaubt es ohne weiteres, fehlende Ventile und Kerzen elektronisch zu simulieren und somit eine Aussage über das zu erwartende Volumen bereits am Gussteil zu gewinnen. Verschiedene Ausführungsformen für Labor- wie Produktionsumgebungen stehen zur Verfügung (Bild 3). Damit sind die Einsatzmöglichkeiten jedoch längst nicht er-schöpft.

Komplette 3D-Daten, automatische Dokumentation

Bei jeder Messung ermittelt der VolumeChecker komplette 3D-Daten über die Brennraumform, die sich sofort detailliert analysieren lassen. Weit über eine bloße gut/schlecht- Kontrolle hinausgehend ist es möglich, alle Details der gewonnenen Formdaten zu bemaßen, Abstände, Winkel, Radien u.s.w. zu bestimmen und damit eventuelle Abweichungen genau zu lokalisieren (Bilder 5,7).

Ebenso kann die gemessene Form direkt mit einem CAD-Modell verglichen werden, wobei geometrische Abweichungen z.B. durch Einfärbung anhand einer 3D-Darstellung am Monitor sichtbar werden. Alle Messergebnisse werden automatisch in ausführlichen Protokollen dokumentiert, in Zahlen und Bildern und mit allen Begleitdaten wie zum Beispiel die Motornummer.

Damit nicht genug, ist durch Schnittstellen zu CAD-Software sogar ein Reverse Engineering möglich.

Soweit ist festzustellen: Die klassische Form des Ausliterns macht bei heutigen Fertigungsgenauigkeiten nur noch wenig Sinn. Das Volumen kann aus dem CAD-Modell bestimmt werden, einzelne Produktionsparameter lassen sich durch Punktmessungen bereits im Fertigungsprozess absichern. Komplexe Formfehler, wie sie insbesondere auch bei der Fertigung von Gussteilen auftreten, lassen sich so jedoch nicht messen.

Der VolumeChecker hingegen ermöglicht durch seine hohe Genauigkeit die sofortige Erkennung von Abweichungen beliebiger Parameter in allen Raumdimensionen. Er ist somit z.B. auch bei komplexen Formen unbearbeiteter Brennräume aussagekräftig.

Seine schnelle Arbeitsweise und einfache Handhabung sparen Geld und amortisieren ihn in der Produktionsbegleitung und sogar in Laboranwendungen sehr schnell.

Erweiterte Möglichkeiten: Rundum- Digitalisierung

Im Labor- und Entwicklungsbereich, wenn nur gelegentlich ausgelitert wird, stellt sich die Frage der Wirtschaftlichkeit nicht allein in Form von Zeit und Kosten. Neben dem Gesichtspunkt der Qualität allgemein ist es hier ebenso von Vorteil, wenn ein Mess-gerät vielseitig, also mit zusätzlichem Nutzen eingesetzt werden kann.

Der Messkopf des VolumeCheckers bietet diese Voraussetzungen. Prinzipiell kann er nahezu jede Form in seinem gegebenen Messfeld digitalisieren. Dafür gibt es von GFM die Messgeräte der TopoCAM- Serie, die mit dem gleichen Messkopf arbeiten. TopoCAM kann, durch Aufnahme mehrerer Bilder von allen Sei-ten, komplette Werkstücke digitalisieren und in CAD-Modelle zurückverwandeln. Be-sondere Vorteile des TopoCAM sind seine Genauigkeit und die sehr hohe Geschwindigkeit (Komplett-Digitalisierung typisch in 15 Minuten). Als Zusatzoption ist hier die Funktion VolumeChecker verfügbar. Ein Pluspunkt dabei ist die Möglichkeit, auch seltene Kolbenformen mit Hinterschneidungen zu digitalisieren, indem aus mehreren Richtungen in die Höhlungen hineingeschaut wird.

Warum dann nicht generell das TopoCAM einsetzen? Nun, zum einen erfordert die komplette 3D-Erfassung erhebliches Wissen und Einarbeitung. Zum anderen bedingen die zusätzlichen Softwareoptionen und mechanischen Komponenten einen ge-wissen Aufpreis.

VolumeChecker arbeitet nach dem Ein-Knopf-Prinzip

und ist kinderleicht zu erlernen. Er ist damit das Gerät der Wahl für alle Anwendungen rund ums Auslitern, für schnelle und aussagekräftige Qualitätskontrolle. Seine Geschwindigkeit erlaubt schnelle Amortisation, und er ist im Vergleich mit z.B. taktiler Messtechnik geradezu preiswert. Referenzinstallationen bei namhaften Automobil-herstellern sprechen für sich.

Fazit: Auslitern macht Sinn, wenn die Messtechnik mit heutiger Fertigungsqualität mithält. Fortschrittliche Verfahren wie der VolumeChecker sind dazu unverzichtbar.

GFMesstechnik, Teltow

QE 514

Teilen: