Wenn die European Space Agency (ESA) eine Raumsonde auf eine Reise ins All vorbereitet, zählt vor allem eines: Präzision bis ins letzte Detail. Dies garantiert der Hersteller hochpräziser Metalloptiken, LT Ultra, mithilfe der Technik von Carl Zeiss. Das Unternehmen kann nun Messungen an komplexen Geometrien mit hohen Genauigkeits anforderungen selbst durchführen.

Sechs Jahre Anreise, ein bis zwei Jahre auf der Umlaufbahn, das Ganze bei Temperaturen von minus 40 bis plus 300 Grad: Europas erste Mission zum Merkur wird kein Spaziergang. Deshalb müssen sämtliche Bauteile, die 2014 mit zum sonnennächsten Planeten reisen, besonderen Ansprüchen genügen. Dazu gehört zum Beispiel der Höhenmesser, den Weltraumforscher der Universität Bern an Bord der Raumsonde mitschicken. Er soll die gesamte Merkur-Oberfläche auf weniger als einen Meter genau berechnen.

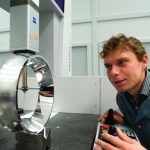

Das Höhenmessgerät setzt sich aus drei Hauptelementen zusammen: einem Laser, der kurze Impulse in Richtung des Planeten schießt, einem Teleskop, das die vom Merkur reflektierten Laserstrahlen auffängt und den so genannten Baffles – mehreren komplex geformten Aluminiumteilen. Letztere reflektieren das starke Sonnen- und Streulicht für bestimmte Einfallswinkel und schützen Laser und Teleskop so vor Beeinträchtigung oder Beschädigung.

Die Komponenten, aus denen jedes Baffle besteht, werden von LT Ultra-Precision Technology hergestellt. Die hohen Anforderungen, denen sie gerecht werden müssen, halten Produktion und Qualitätssicherung in Atem.

Präzision im Teilchenbeschleuniger

Mit 70 Mitarbeitern fertigt das Unternehmen Hochleistungsmetalloptiken, Ultrapräzisionsmaschinen, Luftlagerkomponenten sowie Strahlführungskomponenten für Laser. Die Produkte kommen in Gepäckscannern an Flughäfen zum Einsatz oder werden vom Kernforschungszentrum Cern für den Bau eines neuartigen Teilchenbeschleunigers benötigt. Damit erschließt das Unternehmen verschiedene Marktnischen.

Ultrapräzisionsmaschinen sind die Kernkompetenz von LT Ultra: Bearbeitungsmaschinen mit Genauigkeiten im Nanometer beziehungsweise Sub-Mikrometerbereich. Doch eine akkurate Bearbeitung allein reicht nicht: „Hochpräzision geht heute ohne die entsprechende Messausstattung nicht mehr“, erklärt Richard Widemann, Geschäftsführer von LT Ultra. „Unsere Fertigungseinrichtungen sind immer genauer geworden. Da musste die Messtechnik einfach mitziehen“.

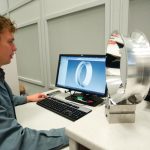

Aus diesem Grund hat das Unternehmen eine Messmaschine vom Typ Prismo ultra von Carl Zeiss eingeführt. Zuvor konnte LT Ultra viele Messungen an komplexen Geometrien mit hohen Genauigkeitsanforderungen nicht sinnvoll selbst durchführen. Das Unternehmen war auf externe Dienstleister mit entsprechender Koordinatenmesstechnik angewiesen.

Dies verlangsamte die Prozesse erheblich und machte manche Projekte sogar unmöglich. So ist das neue Messgerät Prismo ultra die Voraussetzung dafür, dass das Unternehmen Aufträge von Cern oder ESA annehmen kann.

„Diese Messmaschine ist für uns ein Meilenstein“, zieht Widemann nach einem Jahr Bilanz. Seit dieser Zeit hat das Unternehmen das Messgerät Prismo ultra von Carl Zeiss im Einsatz – und zwar in einer speziell auf die eigenen Bedürfnisse zugeschnittenen Variante. Eine reguläre Prismo ultra misst schon 0,6 Mikrometer genau. Für die Messung der meisten Produkte ist diese sehr hohe Genauigkeit mehr als ausreichend – nicht aber für alle: Die wenige Zehntel Millimeter dünnen Baffle-Teile für die Merkurmission zum Beispiel müssen sogar bis auf wenige 100 Nanometer genau gemessen werden. Nur so ist gewährleistet, dass später alles reibungslos funktioniert. Keine leichte Aufgabe für die Messtechnik.

Durch die Zusammenarbeit von Spezialisten aus Anwendungstechnik, Elektronik- und Softwareentwicklung gelang es Carl Zeiss, diese Herausforderung zu bewältigen. Unter Verwendung handverlesener Komponenten und durch Perfektionierung der ohnehin schon sehr sorgfältigen Montage, bei der jedes Detail beachtet wurde, entstand eine Prismo Ultra, die die geforderten Genauigkeitsansprüche erfüllt.

Taktiler Sensor muss extrem sanft sein

Doch die Baffle stellten eine weitere Anforderung an die Messtechnik: Die optischen Oberflächen der Aluminiumteile sind überaus empfindlich, so dass sie ein taktiler Sensor leicht verkratzt. Diese Schwierigkeit ließe sich grundsätzlich durch den Einsatz eines optischen und damit berührungslosen Sensors bewältigen. Die komplexe Geometrie und die unterschiedlichen Oberflächenstrukturen der Teile in Verbindung mit der höchsten Genauigkeit schlossen den Einsatz optischer Messtechnik jedoch aus. Eine taktile Messung war also notwendig.

Die Experten von Carl Zeiss optimierten daher die Regelparameter der Steuerung für den taktilen Sensor und passten die Softwareeinstellungen der speziellen Aufgabenstellung an. So erreichten sie, dass der Messtaster so sanft mit dem Werkstück in Kontakt kommt, dass er die empfindliche Oberfläche nicht beschädigt.

Auf Knopfdruck scannt die Maschine das gesamte Werkstück. Bei den Baffle-Komponenten vergleicht sie jeweils Form und Lage von rund 300 Messpunkten auf der Innen- und Außenseite mit den Soll-Maßen. Jedes dieser Teile erinnert an einen flachen, glänzenden Tubus, ist sehr dünnwandig und verfügt über eine hyperbolische bis ellipsoide Innenkontur.

Vor der Messung hat das Aluminiumteil eine mehrstündige, mehrstufige Bearbeitung durch eine Ultrapräzisionsdrehmaschine durchlaufen. Dazwischen wurde es mehrfach wärmebehandelt, um Spannungen abzubauen. Ohne zuverlässige Qualitätssicherung wären all diese Bearbeitungsschritte wertlos. Und wer weiß, ob ohne die Investition in ein neues Messgerät jemals Produkte von LT Ultra mit zum Merkur fliegen würden. Bei einem ist sich Widemann inzwischen sicher: „Qualitätssicherung ist unser Lebenselixier.“

Carl Zeiss Industrielle Messtechnik, Oberkochen www.zeiss.de/imt

Teilen: