Gerade in der Automobilindustrie werden an die Qualität allerhöchste Anforderungen gestellt. Deshalb setzt LEAR in seinem Werk in Bremen in der Qualitätssicherung zwei mobile Messsysteme von FARO ein. Im Rahmen der Produktion von Sitzanlagen für DaimlerChrysler überzeugen die Messarme sowohl durch ihre Flexibilität und Bedienfreundlichkeit, wie auch durch den integrierten Laser Scanner.

Die 1917 gegründete LEAR CORPORATION mit Hauptsitz in Southfield, Michigan/USA, gehört heute mit einem Umsatz von $ 17,1 Milliarden zu den weltweit größten Automobilzulieferern. Das Unternehmen, das global 115.000 Mitarbeiter an 282 Standorten in 34 Ländern beschäftigt, hat sich auf Sitzanlagen, elektronische Komponenten sowie weitere Interior-Produkte spezialisiert. Das Produktionswerk am Standort Bremen arbeitet ausschließlich für den Kunden DaimlerChrysler und in diesem Rahmen überwiegend für deren Werk in Bremen. Mercedes wird Just in Sequence mit Sitzanlagen für die C-Klasse, den CLK und den SLK, sowie Chrysler für den Crossfire beliefert. Für das Auslandsgeschäft stellt LEAR zudem fertige Sitzanlagen für die Werke von DaimlerChrysler in Brasilien, Thailand und Malaysia her. Die etwa 550 Mitarbeiter, die in Bremen im 2-Schicht-Betrieb arbeiten, produzieren derzeit bis zu 1.100 Sitzanlagen täglich.

Mit Sitzanlagen stellt LEAR die größte Komponente im Interieurbereich eines Automobils her. Nicht zuletzt, weil nach dem Öffnen der Fahrzeugtür für gewöhnlich der erste Blick auf die Sitze fällt, müssen diese höchsten qualitativen Anforderungen gerecht werden. In diesem Rahmen fällt der Qualitätssicherung eine besondere Bedeutung zu: „Wir mussten bei einer neuen Sitzanlage Hüftpunkt-Messungen im Innenraum durchführen. Mit unserem damaligen System waren wir aber nicht in der Lage, diese Messungen zu erledigen. Nachdem wir von Kollegen aus einem anderen Werk den Tipp erhielten, uns doch mal den FaroArm anzuschauen, haben wir FARO zu einer Präsentation in unser Werk eingeladen. Dabei wusste das Messsystem vollauf zu überzeugen, so dass wir es nach einer anschließenden Testphase erworben haben,“ berichtet Holger Janßen aus der Qualitätssicherung.

Die Anschaffung des FaroArms der Silber-Serie mit einem Messbereich von 2,40 m und der Messsoftware CAM2 Measure erfolgte im Jahr 2000. Da sich das System über die Jahre hinweg hervorragend bewährte, hat LEAR 2004 ‚nachgelegt’ und in einen weiteren FaroArm der Titanium-Serie mit einem Messbereich von ebenfalls 2,40 m und der Software Polyworks von InnovMetric investiert. Der FaroArm ist neben dem Titanium- im Übrigen auch als Platinum-Modell und in fünf verschiedenen Größen mit einem sphärischen Messbereich zwischen 1,2 und 3,7 Metern lieferbar. Durch die Beweglichkeit in sechs oder sieben Achsen und den patentierten internen Massenausgleich ist der Messarm auch an ungünstig erreichbaren Stellen einsetzbar. Überlastungs-Sensoren, die in jedem Gelenk sitzen, warnen den Anwender, wenn der Arm überhöhten Handhabungs-Kräften ausgesetzt ist und sichern auf diesem Wege präzise Messergebnisse. Der Messarm besteht aus Verbindungselementen eines von FARO selbst entwickelten Verbundwerkstoffs – dies ermöglicht nicht nur ein geringes Gewicht zwischen 9 kg und 10 kg, sondern stellt auch die Basis für das hervorragende Handling des Messsystems dar.

„Das Besondere am neuen Messsystem von LEAR ist, dass auch der FARO Laser Scan-Arm mitbestellt wurde. Eine Analyse von uns besagt, dass kontaktlose Inspektionen bzw. Digitalisierungen bereits annähernd 20 % des Marktes für Computer Aided Manufacturing Measurement (CAM2) ausmachen,“ erklärt Thomas Zenker, Vertriebsingenieur von FARO und Betreuer von LEAR in Bremen. Mit der Anschaffung des Laser ScanArms beabsichtigten die Qualitätsfachleute, die bestehenden Systeme für die Konturprüfung abzulösen. Deren Grundgestelle nahmen Platz weg, waren kostenintensiv und konnten immer nur für ein Modell eingesetzt werden. Deswegen wollten die Bremer auch in diesem Bereich flexibler agieren und mit einem Scanner die Kontur abtasten und dann gegenüber den CAD-Daten vergleichen. Durch die Entscheidung, Scanner und Messarm vom gleichen Anbieter auszuwählen, konnten zudem Schnittstellenprobleme ausgeschlossen werden.

Bei den beiden Messarmen liegt der Focus der Qualitätsexperten hingegen darauf, flexibel auf Produktänderungen reagieren zu können. Dies ist insbesondere deshalb von Bedeutung, weil sich die Produktlebenszyklen bei Sitzanlagen – parallel zu den Automobilen – deutlich verkürzt haben. Im Rahmen der Produkt-Qualitätssicherung, in der sieben Mitarbeiter tätig sind, ist die Aufgabenteilung zwischen den beiden Messarmen eindeutig abgesteckt: Während der Silber-Arm stationär installiert ist, steht der TitaniumArm auf einem Dreibein. Deshalb kommt das neue System zumeist direkt in der Produktion zum Einsatz, wenn es zum Beispiel darum geht, die Prüflehren zu überwachen bzw. Hüftpunktmessungen – die häufigste Anwendung – direkt in der Lehre durchzuführen. Wenn – so wie in Kürze mit der neuen C-Klasse – ein neues Modell anläuft oder ein Facelift erfolgt, setzen die Bremer die beiden Arme auch schon mal gemeinsam ein. In diesem Fall wird beispielsweise mit dem Silber-Arm der Fahrersitz vermessen, während der Titanium-Arm parallel im Frontbereich zum Einsatz kommt. Der Titanium-Arm wird im Übrigen sowohl mit als auch ohne Scanner eingesetzt.

Im Praxiseinsatz wissen die mobilen Messsysteme vor allem durch ihre Flexibilität zu überzeugen. Dabei ist es unerheblich, ob es einen Fahrersitz oder eine Frontsitzanlage zu vermessen gilt. Diese Aufgaben mit einer 3D-Koordinatenmessmaschine zu erledigen, wäre erheblich umfangreicher und zeitintensiver. Beeindruckt ist LEAR aber auch von der leichten Bedienbarkeit der FaroArme, insbesondere auch deswegen, weil keiner der drei Benutzer ein ausgebildeter Messtechniker ist. „Der Einsatz der Faro-Systeme ist kinderleicht: Ich schaue, wann die Produktion steht, Mittagspause ist oder eine Schicht nicht belegt ist, schnappe mir meinen Laptop, schiebe den Messarm auf dem Dreibein an die Lehre und fange an zu messen. Auf diesem Wege bin ich im Frontbereich innerhalb von einer halben Stunde mit dem FaroArm messbereit, während ich mit einer 3D-Messmaschine wohl mindestens einen halben Tag einkalkulieren müsste,“ erläutert Holger Janßen.

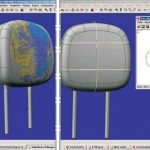

Bewähren konnten sich die Messsysteme bereits bei vielfältigen Messaufgaben – so bei der Überprüfung der Verspannung von Bauteilen im Fahrzeug. Die Bremer spannten dabei das Bauteil auf dem Messtisch auf, erfassten die gesamte Kontur mit dem Scanner und bauten das Teil anschließend zusammen mit den angrenzenden Bauteilen in die Lehre ein. Daraufhin haben sie noch mal die Kontur abgescannt und die beiden Scanbilder übereinander gelegt. Durch diesen Flächenvergleich konnten sie erkennen, wo es Unterschiede gibt. Grundsätzlich werden Bauteilüberprüfungen jedoch nur in geringerem Umfang durchgeführt, da es die Philosophie von LEAR ist, dass die Lieferanten IO-Teile mit Nachweis liefern. Schließlich haben sie auch die entsprechenden Vorrichtungen für die Messungen, während die Bremer Qualitätsexperten hierfür einiges an Zeit investieren müssten.

Ein interessanter Anwendungsfall ist auch die Flächenrückführung mit dem Laser Scanner. Im Rahmen der Erstbemusterung von Sitzen gegenüber dem Kunden wurde zunächst die Kontur erfasst und dann der Konstruktion zur Verfügung gestellt, damit daraus die entsprechenden CAD-Daten erstellt und abgeglichen werden konnten. Der Hintergrund für diese Messaufgabe war, dass es etwas schwierig ist, ein Kissen im CAD darzustellen, weil sich die Materialien, zum Beispiel Watte oder Schaum, manchmal doch etwas anders verhalten als erwartet. Dies ist mathematisch schlecht berechenbar, deshalb wird häufig auf Erfahrungswerte zurückgegriffen. Durch den Einsatz des Laser ScanArms ist es gelungen, die tatsächlichen mit den festgelegten Werten im CAD noch mal zu vergleichen. Deshalb überrascht nicht, dass Holger Janssen – schmunzelnd – ein sehr positives Fazit zieht: „Wir sind sehr zufrieden mit unseren beiden Messsystemen. Das war aber wohl auch nicht anders zu erwarten, nachdem sich der FaroArm bei uns mit einem ‚Knalleffekt’ reichlich ‚explosiv’ einführte: Denn im Rahmen der Produktpräsentation wurde bei einer Mustermessung im Innenraum eines Fahrzeugs der Airbag ausgelöst …“.

Faro Europe, Korntal-Münchingen

QE 503

Teilen: