Eine der besonderen Stärken von Micro-Epsilon ist die berührungslose Wegmessung und hier insbesondere die Dickenmessung mit verschiedensten physikalischen Messverfahren, entweder von zwei Seiten oder einseitig mit kombinierten Verfahren.

Micro-Epsilon ist seit 40 Jahren als Spezialist zum Messen geometrischer Größen und für berührungslose Temperaturmessung tätig. Sie bieten weltweit ein breites Spektrum an hochwertiger und präziser Wegmesstechnik. Da Messtechnik, Mechanik und Software vollständig im eigenen Haus gefertigt werden, hat man in diesem Bereich besondere Kompetenzen entwickelt. Durch das umfangreiche Programm und das umfassende Know-how kann der Messtechnikspezialist seine Kunden neutral beraten und das für die jeweilige Aufgabe am besten geeignete Verfahren auswählen. Dickenmessung kann grundsätzlich mit berührenden oder mit berührungslosen Sensoren durchgeführt werden. Vorteil der berührungslosen Sensoren ist, dass sie keinen Einfluss auf das Messobjekt ausüben, verschleißfrei arbeiten und bei besonders schnellen Prozessen immer noch zuverlässig funktionieren, was mit berührenden Sensoren oft nicht mehr möglich ist.

Einseitige oder zweiseitige Dickenmessung

Besonders entscheidend für die Auswahl des richtigen Verfahrens für die Dickenmessung ist das Material des Messobjekts, die geforderte Genauigkeit, in welcher Umgebung die Messung statt findet und mit welcher Geschwindigkeit gemessen werden soll.

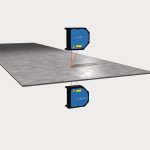

Bei Dickenmessung von Metallen ist typischerweise von einer zweiseitigen Dickenmessung auszugehen. Dabei wird je ein Sensor oberhalb und unterhalb des Messobjekts platziert. Bei dynamischen Prozessen müssen die Messwerte synchron erzeugt und erfasst werden. Arbeiten beide Sensoren nicht synchron, bedeutet jede Bewegung des Messobjekts einen Messfehler. Ebenfalls müssen die Sensoren präzise gegenüber montiert werden, da andernfalls Abweichungen entstehen können. Für die synchrone Verrechnung der Signale steht beispielsweise der neue Universalcontroller CSP2008 von Micro-Epsilon zur Verfügung.

Dickenmessung und Planaritätsmessung sind die Haupteinsatzgebiete dieses Controllers. Der Aufbau ist für den Anwender äußerst einfach. Nachdem das Gerät eingeschaltet ist, meldet der Sensor seinen Sensortyp und seinen Messbereich. Der Bediener gibt ein, welche Messung er vornehmen will, z.B. Dickenmessung. Der Controller übernimmt diese Werte und stellt grundlegende Parameter für diese Messaufgabe selbständig ein. Sofern noch Änderungen an den Einstellungen nötig sind, kann der Anwender diese direkt am Gerät oder über die Web-Oberfläche durchführen. Im Controller werden die Signale beider Sensoren im Differenzverfahren verrechnet. Der Abstand der beiden Sensoren zueinander muss bekannt und vorgegeben sein. Die resultierende Dicke ergibt sich dann aus dem Abstand der Sensoren zueinander und den beiden Messwerten. Bei synchronisierten Sensoren, ist es dabei unerheblich, ob sich das Messobjekt im Spalt bewegt, z.B. durch Vibrationen.

Der CSP2008 Universalcontroller übernimmt die Verrechnung von bis zu sechs Sensorsignalen. Zwei Sensoren können direkt an den Controller angeschlossen werden. Vier weitere Sensoren werden über separate Ethercat-Module mit dem Controller verbunden. Der CSP2008 bietet umfangreiche arithmetische Verrechnungsmöglichkeiten dieser Sensorsignale und ist damit einer der am weitesten entwickelten Controller für digitale Signale am Markt. Die Datenausgabe erfolgt aufgrund der sehr hohen Datenübertragungsrate über Ethernet, Ethercat und RS422 äußerst schnell. Für Echtzeit-Anwendungen ist die Ethercat-Schnittstelle vorgesehen.

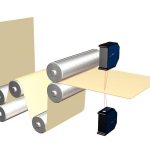

Die Einsatzmöglichkeiten in der Dickenmessung sind nahezu grenzenlos. Ob Dickenmessung von Walzen, Bändern, Blechen und Platten, bei der Schichtdickenmessung von Kunststoffen, der Breite von Bändern aller Materialien, ob zweiseitiges Walzspaltmessen und Planarität, der neue Universalcontroller ist für alle Anwendungen geeignet.

Messen auf Metall

Welche Messprinzipien für eine Dickenmessung von Metallen in Frage kommen, ist je nach Anwendungsfall zu prüfen. Häufig werden hierfür Lasersensoren verwendet, da sie eine hohe Auflösung und Messrate bei hohem Grundabstand bieten. Es können aber auch kapazitive Sensoren oder Wirbelstromsensoren verwendet werden, welche eine höhere Auflösung als Lasersensoren bieten. Der Vorteil von Wirbelstromsensoren ist, dass sie lediglich auf metallische Objekte reagieren. Befinden sich beispielsweise Flüssigkeiten oder nichtmetallische Fremdkörper im Messspalt, so beeinflusst dies die Messung nicht. Auch kapazitive Sensoren meistern diese Aufgabe. Sie bieten Auflösungen im Nanometerbereich, benötigen jedoch eine saubere Umgebung. Beim Einsatz von Wirbelstromsensoren ist zu unterscheiden, ob auf ferromagnetische Metalle gemessen wird oder nicht. Bei nicht ferromagnetischen Metallen ist eine Messung in der Regel unproblematisch. Ebenso bei ferromagnetischen, wenn das Objekt unter dem Sensor lateral nicht bewegt wird. Ist das Messobjekt jedoch unter dem Sensor in lateraler Bewegung, wie dies zum Beispiel bei der Dickenmessung von Blechbändern der Fall ist, so ist mit einem erhöhten Messfehler zu rechnen. Dieser physikalische Effekt ist auf die Inhomogenität der Dichte des Metalls zurückzuführen.

Durchsichtige Messobjekte

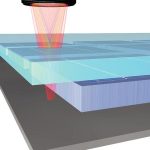

Im Gegensatz dazu ist bei durchsichtigen Objekten eine einseitige Dickenmessung möglich. Hierfür werden häufig konfokale Sensoren verwendet, da ihr Lichtstrahl das Messobjekt durchdringt. Das Messsystem ist so eingestellt, dass im Controller an beiden Materialübergängen ein Peak erkannt wird. Die Dicke wird im Anschluss aus der Differenz der beiden Peaks berechnet. Wichtig ist hierbei, dass sich keine opaken Partikel im Messobjekt befinden, da hier das Licht das Objekt nicht durchdringen kann. Durchsichtige Objekte können auch zweiseitig erfasst werden. Neben dem konfokalen System können hierbei auch Lasersensoren eingesetzt werden, wenn ein alternierender Messmodus möglich ist. Die Sensoren werden so programmiert, dass sie abwechselnd die Messwerte erzeugen und sich dadurch die gegenüberliegenden Laser nicht beeinflussen. Der Einsatz von Wirbelstromsensoren ist hier nicht möglich.

Die Dicke von Kunststoffen

Für die Dickenmessung von Kunststoffen gibt es vielfältige Ansätze. Eine einseitige Dickenmessung ist beispielsweise bei Blasfolien der Standard. Kapazitive Sensoren reagieren hier auf die elektrisch nicht leitfähige Folie vor dem Sensor. Dabei ist es besonders wichtig, dass das Messobjekt einen konstanten Abstand zum Sensor hat.

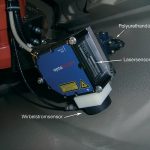

Befindet sich hinter dem Kunststoff ein Metall, so kann mit dem von Micro-Epsilon entwickelten Combisensor ebenfalls eine einseitige Dickenmessung durchgeführt werden. In diesem Fall wird z. B. ein Wirbelstromsensor mit einem Lasersensor derart kombiniert, dass beide in einer Achse auf das Objekt messen. Der Lasersensor erfasst dabei die Oberkante des Kunststoffs, wobei der Wirbelstromsensor den Kunststoff durchdringt und auf das dahinterliegende Metall misst. Beide Signale miteinander verrechnet ergeben die Dicke. Diese Form wird angewendet, wenn sich Kunststoffe in Metallformen befinden oder wenn bandförmiges Material über eine metallische Walze läuft. Weitere Formen des Combisensors sind ein Wirbelstromsensor kombiniert mit einem optischen Mikrometer oder mit einem kapazitiven Sensor.

Micro-Epsilon bietet zur Dickenmessung neben den Sensoren und den dazu passenden Controller auch ganze Messanlagen. Bereits vielfach im Einsatz sind Anlagen zur Dickenmessung von Folien und Platten oder für Metalle. Neben Festspursystemen bietet der Hersteller auch traversierende Systeme, die das Dickenprofil des Objekts erfassen.

Alle von Micro-Epsilon eingesetzten Verfahren sind strahlungsfrei und besitzen als Standard einen Klasse zwei Laser, weshalb keine besonderen Schutzvorschriften beachtet werden müssen. Auch kein spezieller Strahlungsbeauftragter ist dafür nötig.

Dickenmessungen werden hauptsächlich in der Prozesskontrolle und in der Qualitätssicherung eingesetzt, z.B. zur Regelung von Extrusionsanlagen. Auch bei der Herstellung von Stahlbändern ist die Blechdicke eine äußerst wichtige Größe insbesondere hinsichtlich Materialkosten, denn Stahl sowie Beschichtungen sind teuer. Wird das Blech nicht auf die geforderte Dicke gewalzt, so wird Material verschenkt. Diese Dicke zu kontrollieren erledigen Messsysteme von Micro-Epsilon.

Micro-Epsilon Messtechnik, Ortenburg www.micro-epsilon.de

Auflösungen im Nanometerbereich

Strahlungsbeauftragte nicht nötig

Teilen: