Eine der wichtigsten Aufgabenstellungen der prozessorientierten Arbeitsorganisation ist es, die Verbesserung der Wertschöpfung im Produktionsprozess sowie die Beseitigung jeglicher Verschwendung für nicht wertschöpfende Aktivitäten zu erreichen. Einen hohen Stellenwert besitzt hierbei die frühzeitige Fehlererkennung und rasche Fehlerbeseitigung innerhalb der dispositiven und operativen Produktionsabläufe. Wichtig ist es, die Fehlerursachen und den Umfang, das heißt die Häufigkeit und die Zeitdauer zu ermitteln, um über geeignete Maßnahmen dafür zu sorgen, dass diese Fehler nicht mehr auftreten können. Hierbei kann das nachfolgend erläuterte softwaregestützte Fehlermanagement im Produktions- und Montageprozess eine wesentliche Unterstützung leisten.

Prof. Dr.-Ing. Hartmut F. Binner, Professor an der FH Hannover, Expertenkreisleiter der Gesellschaft für Organisation gfo Hannover, Gründer des Bildungsinstituts PROF. BINNER AKADEMIE

Durch den Einsatz mobiler Fehlerdatenerfassungs- und -auswertungssysteme mit elektronischer Auswertung und online-Weiterleitung an die beteiligten Stellen innerhalb der Produktionsabwicklung lassen sich Fehler rasch lokalisieren und bis hin zum 0-Fehler-Prinzip ausregeln.

Die Qualitätsanforderungen in der Automobilherstellung sind stetig gewachsen. Um den ausgeprägt hohen Qualitätsanforderungen an Automobilzulieferern und Automobilherstellern gerecht zu werden, exisitieren in der Industrie bereits Qualitätsmanagementsysteme nach DIN ISO 9000ff, VDA 6.1, QS 9000, VDA 16949. In diesen Normanforderungen sind ebenfalls klare Vorgaben an die Durchführung von Prüfvorgängen enthalten.

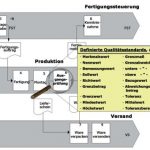

Wie Bild 1 zeigt, werden an jeder Stelle im Prozess die Qualitätsstandards zugeordnet und hinsichtlich ihrer Erfüllung gemessen. Der Qualitätsstandard gibt an, welches Qualitätsziel vorgegeben und erreicht werden soll. Dieser Qualitätsstandard muss veränderbar sein, um sich dem jeweiligen vom Unternehmen vorgegebenen Qualitätsniveau anzupassen. Dieses Qualitätsniveau ist der am Kunden ausgerichtete unternehmensspezifische Qualitätsanspruch unter Beachtung von Kosten-/Nutzenüberlegungen. Als Maßstab für die Formulierung dieses Qualitätsniveaus durch das Unternehmen gilt, was der Kunde bereit ist für diese umfassende Qualität zu zahlen. Um einen Qualitätsstandard als Beurteilungsinstrument für die Feststellung einer guten oder schlechten Qualität zu verwenden, muss dieser die Anforderungen hinsichtlich Sensitivität, Verlässlichkeit und Überprüfbarkeit erfüllen.

Systematisches Fehlermanagementkonzept

Das hier beschriebene online Prozessmonitoringkonzept ermöglicht die kontinuierliche Prozess- und Qualitätsmessung über die laufende Prozessbeobachtung mit einer Prozessleistungsmessung und einem entsprechenden Feedback zur vorgelagerten Prozesssteuerung und zum nachfolgenden Prozesscontrolling. Dabei hat das mobile Prozessmonitoring die Aufgabe, frühzeitig Fehler zu entdecken. In diesem Sinne gehören auch die Themenbereiche

- Prüfplanung

- Prüfausführung

- Prüfdatenverarbeitung

als klassische Bereiche der Qualitätssicherung mit zum Prozessmonitoring.

Die mobil oder stationär im Prozess erfassten Prozess- und Qualitätsdaten lokalisieren Fehler/Fehlerorte und zeigen Ansatzpunkte zur Schwachstellenbeseitigung.

Beschreibung des Fallbeispiels

Dargestellt wird der Ablauf eines Prüfvorganges mit einer optionalen Nachbereitung bei am Beispiel der Türmontage eines Automobils an einem Montageband unter Einsatz einer marktgerechten Standardsoftware.

Voraussetzung für die Planung der Prüfdurchführung ist die visualisierte Vorgabe des Türmontageprozesses in der sycat Organisationsprozessdarstellung (OPD). Hier sind die einzelnen Arbeits- und Prüfschritte beispielsweise aus dem Arbeits- bzw. Prüfplan in der sachlich-logischen und zeitlichen Reihenfolge abgebildet. Wie bereits erläutert, existiert eine hierarchisch aufgebaute Prozessmodellarchitektur, bei der der Anwender den Detaillierungsgrad der Prozessabbildung je nach Aufgabenstellung frei wählen kann.

Die Prozesshierarchie wird grafisch in einer Baumstruktur abgebildet. Hierbei kann der Anwender erkennen, in welcher Prozessebene er sich befindet.

Bild 2 zeigt diese Baumstruktur zusammen mit dem visualisierten Kernprozess „Fertigung und Montage“. Die Vorgehensweise wird im Folgenden für das Fallbeispiel des Prüfprozessablaufes einer Türmontage näher beschrieben. In der folgenden Bild 3 sind die in der Prozesshierarchie definierten Prozesse der Ebene 2 bis 4 abgebildet.

Elektronische Datenerfassung an den Erfassungsterminals

Die Aufnahme von Prozessdaten oder Fehlern erfolgt mit Hilfe von mobilen oder stationären Erfassungsterminals (Clients). Sie findet entlang der Fertigung im Prüfprozess als 100% Kontrolle oder als Stichprobe statt. Es können mehrere Prüfungen gleichzeitig durchgeführt und zwischen diesen Prüfungen gewechselt werden. Für das Fallbeispiel Türmontage ergibt sich folgender softwaregestützter Ablauf:

- 1. Öffnen des visualisierten Prüfprozesses Türmontage

- 2. Der Prüfprozessablauf wird auf dem Erfassungsterminal grafisch abgebildet

- 3. Der für die Montage des Türaußengriffes Zuständige berührt das Bild an der entsprechenden Stelle (Aktionspunkt/Touch Screen)

- 4. Die Arbeitsgänge / Arbeitsanweisungen werden auf dem Display dargestellt

- 5. Die Arbeitsgänge / Arbeitsanweisungen werden nach der durchgeführten Arbeit durch den Zuständigen auf dem Display abgehakt

- 6. Ist die Arbeit vollständig durchgeführt erscheint ein grünes Symbol, bei nicht vollständiger Abarbeitung der Arbeitsanweisungen ein gelbes Symbol

Danach werden die Schritte 3 bis 6 für die anderen Prozessschritte, das heißt für den Einbau weiterer Komponenten, wiederholt.

Ablauf Qualitätsprüfung

Beim Prüfschritt „Qualitätsprüfung“ ist der Ablauf wie folgt:

Überprüfen aller Arbeitsgänge, die in den vorherigen Prozessschritten abgearbeitet wurden

Der Prüfer gelangt nach Berühren der Aktionsfläche auf der Prozessabbildung zu einer bildhaften Darstellung einer Fahrzeugtür. Auf dieses Bild sind ebenfalls Aktionsflächen gelegt, nach deren Berühren sich die entsprechende Fehlermatrix derjenigen Komponente öffnet, in der Fehler aufgenommen werden können (grafische Vorauswahl). In der Fehlermatrix stehen neben den Namen der jeweiligen Prüfmerkmale die Prüfbuttons, die mit drei gelben oder roten Punkten markiert sind. Rot markierte Buttons weisen darauf hin, dass eine Prüfung für das entsprechende Prüfmerkmal durchgeführt werden muss. Der Prüfer wird bei Nichtdurchführung einer Mussprüfung vom System gewarnt. Hat der Prüfer die Prüfung durchgeführt, ist der Prüfbutton anschließend entweder durch einen grünen (kein Fehler) oder roten (Fehler) Haken markiert.

Durch Drücken eines Eingabefeldes in entsprechender Zeile und Spalte wird ein Fehler bestimmter Art erfasst und hervorgehoben. Nach Eingabe eines Fehlers ist das entsprechende Eingabefeld mit weißem Kreuz auf rotem Grund markiert. Bei grafischer Vorauswahl ist auf der entsprechenden Abbildung die Aktionsfläche des Prüfmerkmals rot hinterlegt, wenn dort mindestens ein Fehler erfasst wurde. Der Prüfer erkennt so optisch sofort, an welchen Stellen er bereits Fehler erfasst hat.

Überprüfen der Oberfläche einer Fahrzeugtür (Oberflächenaudit)

Oberflächenfehler wie Beule, Kratzer, Lackfehler werden direkt auf der Abbildung einer Fahrzeugtür erfasst. An jeder Stelle der Abbildung kann mit dem Eingabestift eine beliebig große Fläche aufgezogen werden und in einem Eingabefenster die Fehlerart eingetragen werden.

Nacharbeiten der Fehler

Das Fenster zur Nacharbeit erscheint durch Berühren der Fehlermarkierung (weißes Kreuz auf rotem Grund) in der Fehlermatrix. Ein Dialogfenster zeigt alle relevanten Informationen an. Der Bediener wird aufgefordert, eine Nacharbeitsart einzugeben oder aus einer List-Box auszuwählen sowie im Feld „Abgestellt“ durch Berühren einen Haken zu setzen.

Freigeben des Produktes

Im letzten Schritt bestätigt der Prüfer die erfolgreiche Durchführung der Prüfung und gibt das Produkt frei.

Auswerten der Ergebnisse

Die Auswertung erfolgt mit Hilfe eines Statistikmoduls. Die Daten der Fehleraufnahme können hier ausgewertet, in Berichtsform dargestellt und ausgedruckt werden. Die Daten werden sowohl grafisch als auch tabellarisch aufbereitet und lassen sich über Crystal Reports individuell zusammenstellen. Die statistische Auswertung lässt sich als Bericht drucken, kann aber auch kontinuierlich am Bildschirm angezeigt werden, so dass sich das Leitungspersonal jederzeit einen Überblick über die Arbeitsqualität verschaffen kann. Die automatische Auswertung soll durch eine Analyse der aufgenommenen Fehler dazu beitragen, die Produktionsqualität zu verbessern.

Auswertungen

Es können verschiedene Formen der Auswertung erstellt werden:

Fehlerschwerpunktanalyse

Es werden die Anzahl der an den einzelnen Prüfstationen aufgetretenen Fehler in einem Balkendiagramm dargestellt.

Die Summe sämtlicher Fehler an einer Prüfstation bezogen auf die Anzahl der produzierten Teile über einen Produktionstag liefert die Qualitätskennzahl QZ1. Die Kennzahl QZ2 wird berechnet als prozentuales Verhältnis der Anzahl einer bestimmten aufgetretenen Fehlerart zur Gesamtanzahl der Fehler bezogen auf eine Produktionswoche.

Grafische Auswertung

Eine besondere Auswertungsform ist die grafische Auswertung. Dabei werden Fehler überlagert in der Grafik dargestellt, um Fehlerschwerpunkte / -bereiche sichtbar zu machen.

Einzelfehlerauswertungen

Bezogen auf eine Prüfstation wird eine Fehlerhäufigkeitsdarstellung nach den jeweiligen Prüfmerkmalen an dieser Prüfstation in einem Diagramm dargestellt.

Zusammenfassung

Kennzeichen und Nutzen des beschriebenen mobilen Fehlermanagementkonzepts sind unter anderen:

- Standardisierte Vorgaben (Best Practice) der Geschäfts- und Betriebsprozesse in der sycat Organisationsprozessdarstellung (OPD) für die Prüfplanung und Fehlerer-fassung

- Einfache, prozessorientierte und sichere, mobile oder stationäre elektronische Pro-zessfehler- und Qualitätsdatenerfassung, -auswertung und online-Weiterleitung

- Ersatz der bisherigen Papierdokumente durch Einführung eines umfassenden elektronischen Fehler-Dokumentationsmanagements

- Umfassende und durchgängige, das heißt lückenlose Verfolgung und Protokollierung der Geschäftsprozesse, unabhängig von der einzusetzenden Hardware, Datenbank oder Betriebssystem

- Sofortige Änderungsdienste, Erfassung, Auswertung und Änderungsdienste der Pro-zessdaten über bidirektionalen Austausch.

Der Nutzen dieser Integration neben der betrieblichen Regelkreisbildung ist beispielsweise:

- Mehr Aktualität, Qualität und Service bei der Erfassung und Verarbeitung von Pro-zess-Fehlerdaten

- Einfaches, genaueres und sicheres Datenhandling

- Erhöhen der Mitarbeiterflexibilität und Erreichbarkeit

- Strukturierte Durchführung der Fehlererfasng und -auswertung

- Schnelle Fehlererkennung und -beseitigung

- Wegfall der Papierdokumente

- Reduzierung von Nacharbeit

- Schnelle Datenanalysen durch ständige online-Anbindung

- Kostengünstige Realisierung der online-Dokumentation.

Durch den Einsatz von weiteren sycat Standardsoftwaremodulen sind auch Business Process Manangement Lösungen realisierbar wie beispielsweise Dokumentenlenkung und -verwaltung, dynamisches DokWeb (HTML-Ausgabe / Document Manager), Prozesssimulation, Potenzialanalyse, Balanced Scorecard (Kennzahlenmanagement) oder Prozessautomatisierungen, die ebenfalls auf den mit dem sycat Process Designer dokumentierten Geschäftspozessen aufsetzen. Es wird eine durchgängige integrierte IT-Landschaft installiert, die einen wesentlichen Beitrag zur Verbesserung der Wettbewerbsfähigkeit von Unternehmen liefert und den Kontinuierlichen Verbesserungsprozess zur Excellence führt.

PROF. BINNER AKADEMIE – Management Qualifikation, 30519 Hannover

QE 505

Teilen: