Die Kombination eines standardmäßigen Industrieroboters mit einem photogrammetrischen Tracking-System, einem Weißlicht-Scanner sowie einem entsprechend dimensionierten Drehtisch erlaubt es erstmals, die dreidimensionalen Koordinaten großformatiger Bauteile hoch auflösend vollständig und automatisch zu erfassen.

Erik Klaas, Breuckmann GmbH, Meersburg Klaus-Peter Erben, Audi AG, Ingolstadt

Im vorgestellten Versuchsaufbau kompensiert das Tracking-System die relativ geringe Positioniergenauigkeit des Roboters durch die Speicherung von Referenzpositionen und -richtungen; so kann eine Messgenauigkeit von 0,2 mm erreicht werden.

Eine möglichst einfache Handhabung sowie kurze Zykluszeiten sind Standardanforderungen der (Automotive-)Industrie. Um dies zu erreichen, wird unter anderem auf den Einsatz von Anti-Reflexionsspray zur Verringerung der Reflexion spiegelnder Oberflächen verzichtet.

Eine Testinstallation bei einem bekannten deutschen Automobilhersteller lieferte Messdaten, welche einen unmittelbaren Vergleich mit alternativen optischen Messmethoden ermöglichen: die drei Qualitätsparameter An- tastabweichung, Kugelabstandsabweichung sowie der Längenmessfehler nach der Richtlinie VDI/VDE 2634 Teil 3 bilden hierzu die Grundlage.

Anforderungen an eine Prototypenvermessung

Bei der Entwicklung eines neuen Modells ist es heute in der Automobilindustrie üblich, etwa 30 bis 150 Prototypen herzustellen, welche dem Endprodukt möglichst nahe kommen sollen. Diese geringe Anzahl erfordert äußerst flexible Produktionstechnologien, mit einem nach wie vor nicht unerheblichen Anteil an Handarbeit.

Dies hat zur Folge, dass die so gefertigten Teile von den für die endgültige Fertigung notwendigen Toleranzen abweichen können. Selbst innerhalb einer Komponente sind Abweichungen die Regel.

Das ideale Szenario für die Vorserienfertigung ist es deshalb, diese Ungenauigkeiten mit dem CAD-Modell für jedes individuelle Teil in Beziehung zu setzen, und ein digitales Archiv der Vorserienkomponenten zu erstellen. Eine taktile (Punkt-)Messung wäre allerdings viel zu aufwendig, da zu diesem Zeitpunkt die „Regions of Interest“ noch nicht bekannt sind, und damit Tausende von Messpunkten zu bestimmen wären.

Der bekannte Hersteller von topometrischen Messsystemen Breuckmann in Meersburg hat nun als Arbeitsalternative in enger Zusammenarbeit mit Audi und der Firma MQS (beide Ingolstadt) eine Lösung entwickelt, welche die engen Vorgaben des Automobilherstellers bei gleichzeitiger Erfüllung der Genauigkeitsvorgaben realisiert:

- im Gegensatz zu herkömmlichen Methoden war eine Vorbehandlung der zu vermessenden reflektierenden Teile (Aluminium, galvanisierter Stahl), z. B. mit Anti-Reflexions-Spray, aufgrund der engen Zeitvorgaben ausgeschlossen;

- die Genauigkeitsanforderungen sowohl für Flächen- als auch Objektdaten (Kanten, Bohrungen, etc.) lagen im Bereich von 0,2 mm;

- ein möglichst automatischer Messvorgang war gefordert;

- die maximale Zykluszeit durfte 20 min nicht überschreiten, inklusive Einspannung des Teils und des eigentlichen Messvorgangs.

Messaufbau

Zur Umsetzung der von Audi gestellten Anforderungen – Zeitvorgaben, Genauigkeit, Handhabung – kam ein standardmäßiger Industrieroboter (Kuka KR2150 mit Armverlängerung) inklusive einer Steuereinheit VKR-C2 zum Einsatz. An ihm wurde ein Weißlichtscanner (Breuckmann navi SCAN3D) montiert; die Kommunikation von bzw. zur Steuereinheit wurde über TCP-IP unter Verwendung eines speziell für diese Aufgabe entwickelten Kommandosatzes realisiert. Um die begrenzte absolute Genauigkeit des Roboters zu kompensieren, verifiziert das ins naviSCAN3D implementierte Trackingsystem Duo von Metronor jede Scanposition während der Set-up Prozedur. Diese Positionen dienen als Basis für die eigentliche Messung.

Ein sogenanntes navi-Target, ein Rahmen bestehend aus Aluminium-Messkugeln, welche untereinander durch Karbonstrukturen verbunden sind, ist durch seine trianguläre Konstruktion äußerst stabil. Die integrierten LEDs werden von den Kameras des Duo-Trackers erfasst. Damit ist es möglich, die 6 DOF-(Degree Of Freedom-)Positionen des Scanners und seine Orientierung im Maschinen-Koordinaten-System zu erfassen.

Um die teilweise großen Teile bequem von der Vorder- als auch Hinterseite erfassen zu können, wurde ein entsprechend dimensionierter Drehtisch eingesetzt und als 7. Achse in die Steuereinheit integriert.

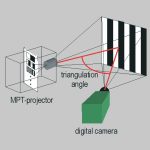

Das naviSCAN3D-System basiert auf dem Prinzip der optischen Triangulation in Verbindung mit strukturierter Beleuchtung. Der 3D-Sensor ist vom Typus MPT (Miniature Projection Technique, einem Patent von Breuckmann), und kombiniert die Gray Code- mit der Phasenshift-Technologie. Hierbei wird im wesentlichen eine Folge genau definierter Muster auf das Objekt projiziert, die durch zwei hochauflösende Kameras mit unterschiedlichem Betrachtungswinkel aufgenommen werden.

Die erzielte Genauigkeit wird ganz wesentlich von der Stabilität des Systemaufbaus bestimmt; beim naviSCAN3D wird dies durch die Verwendung extrem verwindungssteifer Kohlefaser-Komponenten erreicht.

Der gesamte Systemaufbau besteht aus unabhängigen Komponenten, welche jeweils ihre eigenen Koordinatensysteme nutzen; dies ist der Grund für die Notwendigkeit einer sorgfältigen Kalibrierung und Abstimmung der Subsysteme. Andernfalls würden sich die konstruktionsbedingt anfallenden Messfehler addieren und das Gesamtergebnis unzulässig verfälschen. Es wurde deshalb großer Wert auf extrem genaue und redundante Kalibrierungsverfahren gelegt.

Messergebnisse

Generell kann man sagen, dass vor allem eine sehr gute Wiederholbarkeit – das identische Teil wurde zehnmal vermessen, ohne es aus der Fixierung zu lösen – sowie eine sehr gute Reproduzierbarkeit – das identische Objekt wurde zehnmal vermessen, wobei es jeweils der Fixierung entnommen und neu eingespannt wurde – nachgewiesen werden konnte.

So variierte beispielsweise der Abtastfehler zwischen einem Wert von 0,079 und 0,131 mm, jeweils bezogen auf eine keramische Messkugel von 30 mm Durchmesser. Und die sogenannte Kugelabstandsabweichung (VDI 2634), bei welcher im wesentlichen die Abstände zwischen den Messkugeln bestimmt werden, lag jeweils unterhalb von 0,2 mm. Diese Werte wurden erreicht bei einem Meßvolumen von 3 x 2 x 2 m³.

Alle Aluminium- sowie galvanisierten Stahl-Bauteile konnten ohne Anti-Reflexions-Spray vermessen werden. Allerdings kam es fallweise zu Störungen durch die Hallenbeleuchtung, welche letztendlich zu fehlenden Punktdaten führten. Die Oberflächendaten konnten in guter Qualität auf allen Typen von Oberflächen generiert werden. Auch die engen Zeitvorgaben konnten eingehalten werden. Um die Zahl der notwendigen Scanvorgänge zu limitieren, wurde ein relativ großes Messfeld (FOV) von 725 mm Diagonale genutzt. Damit konnte der Zeitrahmen von maximal 20 min realisiert werden, sogar beim größten Bauteil, einer Motorhaube, die insgesamt aus 45 verschiedenen Aufnahme-richtungen gescannt werden musste.

Zusammenfassung

Der Einsatz einer neuartigen Kombination aus Roboterautomation mit 3D-Positionsdaten, gewonnen durch das naviSCAN, ermöglichte erstmals die hochaufgelöste Vermessung großdimensionierter Strukturen, ohne Referenzpunkte definieren und die Bauteile mit Anti-Reflexions-Spray vorbehandeln zu müssen. Damit konnten komplette Türen, Motorhauben und Kofferraumdeckel innerhalb weniger Minuten digitalisiert werden. Die vom Hersteller Audi vorgegebenen Randbedingungen wie Zeitrahmen, Genauigkeit und Handhabung konnten vollständig eingehalten werden.

Breuckmann, Meersburg

Die Verfasser danken der AUDI AG sowie der Firma MQS Measuring und Quality Solutions GmbH (beide Ingolstadt) für ihre Kooperation und Unterstützung zur erfolgreichen Realisierung dieses Projektes.

Teilen: