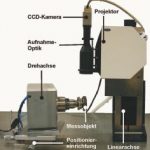

Im Rahmen des Sonderforschungsbereichs 489, Prozesskette zur Herstellung präzisionsgeschmiedeter Hochleistungsbauteile, wird die Streifenprojektionstechnik als bildgebendes Triangulationsverfahren zur optischen und flächenhaften Geometrieprüfung präzisionsgeschmiedeter Zahnradrohlinge nach dem Schmiedeprozess bzw. der integrierten Wärmebehandlung eingesetzt. Mit Hilfe der entwickelten Mess- und Auswerteverfahren können schnell prozessbedingte individuelle und systematische Geometrieabweichungen detektiert, visualisiert und quantifiziert werden [Käs05, Mee04, Mee05]. Durch die Übergabe von Korrekturparametern wird somit eine Regelung der geometrieerzeugenden Prozesse ermöglicht.

Kästner, M.; Meeß, K.; Seewig, J.; Reithmeier, E. Insitut für Mess- und Regelungstechnik Universität Hannover

Das Streifenprojektionsverfahren ermöglicht eine flächenhafte Erfassung optisch diffus streuender (optisch kooperativer) Verzahnungen und stellt eine Datenbasis hoher Informationsdichte für die Auswertung bereit. Hierdurch wird einerseits eine Bewertung der Zahnflankentopographie ermöglicht, andererseits können auch gezielt normgerechte Linienprofile an für die Auswertung relevanten Geometriebereichen aus den flächigen Verzahnungsmessdaten extrahiert werden. Um die Güte bzw. die Messunsicherheit des Verfahrens einzuschätzen, werden taktile Referenzmessungen an optisch kooperativen Verzahnungen durchgeführt, welche mit den Ergebnissen der optischen Messungen ver- glichen werden. Auf diese Weise ist der Einsatz von in der Industrie gebräuchlicher Standardsoftware zur Analyse der Verzahnungsabweichungen, sowohl für die optisch als auch für die taktil gewonnenen Messdaten, möglich. Für den Vergleich werden die Abweichungen an der Profil- und Flankenlinie sowie die zugehörigen Kenngrößen betrachtet.

Durchführung der Vergleichsuntersuchungen

Für den angestrebten Vergleich ist es notwendig, die zuvor mit dem Streifenprojektionssensor aufgenommenen flächigen Verzahnungsgeometriedaten auf genormte Linienprofile zu reduzieren. Dies geschieht durch Projektion der Messpunkte aus der unmittelbaren Umgebung auf die Profil- und Flankenlinien. Auf diese Weise wird eine große Zahl von Stützpunkten für die Weiterverarbeitung der Messdaten zur Verfügung gestellt. Durch lineare Interpolation werden äquidistante Punkte über dem Wälzweg und der Zahnbreite erzeugt und in das als VDI-Richtlinie verabschiedete GDE-Dateiformat [N1] konvertiert. Somit ist eine objektive und geräteunabhängige Auswertung gewährleistet.

Die taktilen Vergleichsmessungen werden auf einem Verzahnungsmesssystem ZMC 550 der Fa. Zeiss mit Rundtisch auf konventionellem Wege mit dem Programmmodul GON UX durchgeführt. Die Gerätesoftware wird im Wesentlichen nur zur rechnerischen Ausrichtung des Werkstücks und zur Datenerfassung eingesetzt. Die Rohdaten werden ohne Auswertung exportiert und anschließend ebenfalls in das GDE-Format konvertiert. Bei den taktilen Messungen werden zu den Messdaten die jeweiligen Tastkugelradien mit abgespeichert.

Zur Bestimmung von Rundlauf, Dicke, Teilung sowie Profil- und Flankenlinienabweichungen erfolgt die Auswertung der Daten mit einer geräteunabhängigen Analysesoftware für Verzahnungen [Gra01] der Fa. Klingelnberg, die den Import des universellen GDE-Formats unterstützt. Die grundlegenden Verfahren, mit denen die Verzahnungsabweichungen mit Hilfe der Analysesoftware berechnet werden, sind in [Gra96] beschrieben.

Die Zahnräder werden für die optischen und taktilen Vergleichsmessungen so positioniert, dass die Messungen jeweils in der gleichen Zahnlücke beginnen. Durch einen nahezu identischen Messablauf wird sichergestellt, dass bei der externen Auswertung ein direkter Vergleich der Zähne jeder Verzahnung erfolgt. Die Rundlauf- und Teilungsabweichungen werden softwareseitig durch virtuelle Antastung auf Basis der Profilregressionsgeraden ermittelt, siehe [Gra96].

Bei den taktilen Messungen auf dem KMG wird das Bezugssystem bzw. die Bohrungsachse durch Antasten der Bohrung ermittelt und das Werkstück entsprechend rechnerisch ausgerichtet. Dem gegenüber ist es bei den optischen Messungen notwendig, den Bezug durch die richtige Aufspannung der Werkstücke vorzugeben. Es muss sichergestellt werden, dass die Bohrungsachse mit der mechanischen Drehachse übereinstimmt, da keine Möglichkeit besteht, die Bohrung optisch zu erfassen.

Ergebnisse der Vergleichsmessungen

Mit Hilfe von Vergleichsmessungen an optisch kooperativen Zahnradnormalen soll die Güte des optischen Verfahrens untersucht werden. Neben einer idealgeometrischen Verzahnung (mn = 4,5 mm, z = 16, b = 30 mm, a = 20°, b = 0°) steht hierfür ein Stirnrad mit definierten Fehlern für die Referenzmessungen zur Verfügung. Im Einzelnen sind die verwendeten Räder wie folgt spezifiziert:

Rad 44636 entspricht der bereits angegebenen Verzahnungsgeometrie. Kopf- und Fußkreisdurchmesser sind passend zur effektiven Zahndicke ausgelegt. Die gefertigte Verzahnung entspricht nach [N2] der Verzahnungsqualität 3.

Rad 44637 weist dieselbe Geometrie auf wie Rad 44636, jedoch mit einer Profilwinkelabweichung von fHa = 50 µm auf allen linken Flanken. Zudem weisen alle rechten Flanken eine definierte Flankenlinienwinkelabweichung von fHb = 50 µm auf.

Die Lehrzahnräder sind konventionell, d.h. spanend, gefertigt, so dass die Bohrung für die Verzahnungsmessungen als Bezug verwendet werden kann. Durch Feinstrahlen werden die geschliffenen Zahnflanken und die Kopf- und Fußbereiche nachbearbeitet, so dass die Oberfläche der Verzahnungen optisch diffus streuend wird. Durch diese Nachbehandlung werden keine nennenswerten Formabweichungen hinsichtlich der Profil- und Flankenwinkel an den Werkstücken erzeugt.

Die Bilder 3 a) und b) zeigen die Ergebnisse der durchgeführten Referenzmessungen an den unterschiedlichen Lehrzahnrädern. Die Darstellungen enthalten neben Rundlauf- und Teilungsdiagrammen eine gemeinsame 2D-Darstellung aller Profil- bzw. Flankenlinien. Es zeigt sich visuell eine sehr gute Übereinstimmung zwischen Ergebnissen der optischen- und der taktilen Messungen. Die optisch erfassten Linienprofile sind typischerweise durch Rauschen und einige Ausreißer gekennzeichnet. Dennoch werden alle Geometriemerkmale, sowohl bei dem idealgeometrisch gefertigten als auch bei dem modifizierten Lehrzahnrad, richtig erkannt. Zudem weisen die betrachteten Kenngrößen jeweils einen annähernd identischen Verlauf auf.

Zusammenfassung und Ausblick

Zur schnellen und flächenhaften Geometrieerfassung optisch kooperativer Verzahnungen ist die Streifenprojektionstechnik als bildgebendes Triangulationsverfahren hervorragend geeignet. Einen wichtigen Schritt im Hinblick auf eine Prüfung der Güte und eine Abschätzung der Messunsicherheit des Verfahrens stellt die Reduzierung der optisch gewonnenen flächigen Messdaten auf normgerechte Linienprofile dar. Auf diese Weise wird der Einsatz von Standardsoftware, welche in der Industrie zur Auswertung taktiler Messdaten eingesetzt wird, auch zur Analyse der optisch gewonnenen Verzahnungsmessdaten ermöglicht. Die Ergebnisse umfangreicher Vergleichsmessungen mit einem taktilen Koordinatenmessgerät sowie mit einem Streifenprojektionssensor an optisch kooperativen Zahnradnormalen stimmen sehr gut überein, wodurch die Eignung der optischen Methoden zur Bestimmung und Charakterisierung von Verzahnungsabweichungen unterstrichen wird.

Literatur:

Gravel, G.: Beurteilung abbildend hergestellter Stirnzahnräder mit Hilfe der Koordinatenmesstechnik; Dissertation, Universität Hannover (1996)

Gravel, G.: Schnelle und sichere Fertigungskorrekturen; Quality Engineering 03/2001, 68–73 (2001)

Kästner, M.; Meeß, K.; Seewig, J.; Reithmeier, E.: Optische Geometrieerfassung von Zahnrädern; VDI-Fachtagung Verzahnungsmesstechnik, 14.-15.06.2005, Stuttgart, VDI-Berichte 1880, 155–163 (2005)

Meeß, K.; Kästner, M.; Böttner, T.; Seewig, J.: Use of Fringe Projection in the Testing of Precision-Forged Gearwheels; 8th International Symposium on Measurement an Quality Control in Production, 12.-15.10.2004, Erlangen, VDI-Berichte 1860, 427–436 (2004)

Meeß, K.: Flächenhafte Messung optisch kooperativer Stirnräder am Beispiel präzisionsgeschmiedeter Verzahnungen; Dissertation, Universität Hannover (2005)

VDI/VDE 2610: Format für den Austausch von Verzahnungsdaten – Gear Data Exchange-Format; Ausgabe 2003–09

ISO 1328–1:Stirnräder (Zylinderräder) – ISO-Toleranzsystem – Teil1: Definitionen und zulässige Werte für Abweichungen an gleichnamigen Zahnflanken; Ausgabe 1995–02

QE

Unsere Webinar-Empfehlung

Erhalten Sie bei den Quality Days einen Einblick in die aktuellen Trends und neuesten Lösungen rund um die Qualitätssicherung. Diesmal steht das Thema „Optische Messtechnik" im Mittelpunkt.

Teilen: