Die Temperatur ist ein kritischer Parameter, der einen wesentlichen Einfluss auf die Produktqualität hat. Die kontinuierliche Temperaturmessung während des Herstellungsprozesses kann deshalb dazu beitragen, die Qualitätskontrolle zu verbessern und die Produktivität zu erhöhen. Dies gilt auch für die Herstellung von Plastikbechern mittels Thermoformmaschinen mit Rollenzufuhr.

Dipl. Germ. Clothilde Bugnard, Marketingspezialistin, Raytek GmbH

Qualitätsprobleme bei der Herstellung von Plastikbechern für Joghurt und Milcherzeugnisse können zu undichten Verpackungen führen. Solche Fehler werden mitunter erst beim Kunden erkannt, wenn fertig gefüllte Becher auf Paletten mit mehreren hundert Stück verpackt werden. In diesem Fall wird oft schon bei nur einem fehlerhaften Becher die gesamte Lieferung vom Endkunden zurückgeschickt. Soweit muss es jedoch nicht kommen! Eine kontinuierliche Temperaturüberwachung während des Herstellungsprozesses mit Hilfe von Infrarot-Temperatursensoren kann wesentlich zur Verbesserung der Qualität der Plastikbecher beitragen. Außerdem ermöglicht die IR-Überwachung eine mit Temperaturwerten und Fotos unterlegte Dokumentation des Prozesses nach ISO 9000 Standard.

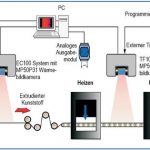

Zur Herstellung von Plastikbechern wird Polypropylen oder Polystyren zu Materialsträngen mit einer Dicke von 1 bis 3 mm und einer Breite von ca. 800 mm extrudiert. Bevor die Becher geformt werden, müssen die Ränder des Materialstrangs stärker erhitzt werden als die Bereiche in der Mitte, um Abkühlungsverluste zu kompensieren. Eine zu geringe Temperatur an den Rändern verursacht Qualitätsprobleme und eine erhöhte Ausschussrate. Der Kunststoff wird anschließend während des Thermoformens von einer Reihe von Infrarot-Heizelementen erhitzt und zum Umformen transportiert, wo beispielsweise 6 x 3 Becher in einem Arbeitsschritt geformt werden. Bei der Becherherstellung soll die Temperatur sowohl während des Extrusionsprozesses, als auch während des Thermoformens überwacht werden (siehe Grafik 1). Eine gleichmäßige Temperaturverteilung ist wichtig, um qualitativ hochwertige Becher zu erhalten. Davon hängt zum Beispiel die exakte Dicke des Materials, eine hohe Stabilität der Becherwand … usw. ab.

Temperaturüberwachung bei der Extrusion

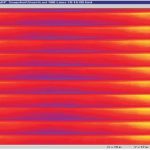

Das EC100 System von Raytek wurde speziell zur Temperaturüberwachung von Extrusionsprozessen entwickelt. Es erkennt und protokolliert mögliche Extrusionsfehler an den Oberflächen der eingesetzten Materialien (Temperaturfehlstellen, Extrusionsfehler an den Kanten). Somit kann der thermische Einfluss auf die Produktqualität kontinuierlich überwacht werden. Das EC100 System besteht aus einem Infrarot-Linescanner mit Linienlaser und Montagezubehör, der Windows Software DataTemp EC100 und anwendungsspezifischem Zubehör. Der Linescanner MP50 tastet die Oberfläche des Extrusionsmaterials ab und erstellt ein Temperaturprofil von 256 Punkten pro Zeile innerhalb eines Messwinkels von 90°. Zur Überwachung des Extrusionsprozesses erlaubt die Software DataTemp EC100 die Visualisierung der erfassten Temperaturdaten als Profil oder als Thermobild. Die Software erkennt automatisch Kantenprobleme und Fehlstellen auch bei sich ändernder Breite des Materialstrangs. Im Fehlerfall wird ein Alarm ausgelöst, der ein sofortiges Eingreifen in den Prozess ermöglicht. Auf dem Bildschirm erscheint eine Alarmmeldung mit Angabe der Alarmzeit und der Position der Fehlstelle. Diese Informationen werden automatisch in einer Alarmdatei gespeichert. Mit jedem Auslösen eines Alarms wird eine bestimmte Anzahl von Temperaturzeilen als Thermobild gespeichert. Zum Abspeichern nutzt die Software einen Datei-Ringpuffer. Die zur Verfügung stehenden Datenformate erlauben die Einbindung in Tabellenkalkulationen oder Datenbanken. Außerdem ermöglicht die Archivfunktion die spätere Analyse von Thermobildern. Speziell die Funktion “Automatischer Sektor” mit automatischer Kantenerkennung überwacht kontinuierlich den extrudierten Materialstrang. Temperaturfehlstellen werden automatisch als Alarm gemeldet. Das System ermöglicht die Ausgabe von Temperaturen frei definierbarer Subsektoren über ein analoges Ausgabemodul zur gezielten Steuerung der Heizung des Extruders.

Temperaturüberwachung beim Thermoformen

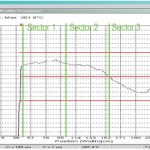

Zur Temperaturüberwachung nach dem Extruder und noch vor dem Umformen der Becher eignet sich das bewährte TF100 System. Es wurde speziell für Thermoformprozesse entwickelt und überwacht die Temperaturverteilung an Kunststoffbahnen bzw. –tafeln präzise und kontinuierlich. Das TF100 System besteht aus einem Infrarot-Linescanner mit Montagezubehör und der Windows Software DataTemp TF100. Außerdem verfügt es über weitere anwendungsspezifische Funktionen sowie optionale Ausgabemodulen zur Heizstrahlerregelung. Der Linescanner MP50 tastet die Oberfläche des Kunststoffmaterials ab und ermittelt die zweidimensionale Temperaturverteilung einer Produktbahn beim Verlassen des Heizofens während des Transports zum Umformen. Die Temperaturwerte werden an einen PC übertragen, auf dem die Software DataTemp TF100 diese Daten dann zur Anzeige auf dem Monitor in ein zweidimensionales Wärmebild umsetzt. Weiterhin erlaubt die Software DataTemp TF100 dem Bediener die Programmierung spezieller Systemkonfigurationen für alle gängigen Thermoform-Produkte. Das System TF100 unterteilt das Thermogramm in eine beliebige Anzahl von Rechteckzonen, die der Verteilung der Heizzonen im Heizofen entsprechen. Dann zeigt die Software diese Zonen als über das Thermogramm überlagertes Gitter an. Anschließend analysiert sie die Temperaturverteilung in jeder Zone und erleichtert so die manuelle oder automatische Steuerung der einzelnen Heizelemente. Damit sind die Bediener bei jeder Produktbahn sofort über alle Zonentemperaturen informiert und können für abweichende Werte automatische Alarme programmieren. Das Zonengitter im Thermobild repräsentiert die Infrarot-Heizelemente im Ofen. Für jede Zone wird die Mittelwerttemperatur berechnet, die dann als Strom kodiert über ein analoges Ausgabemodul zur Steuerung der Leistung des Heizelements zur Verfügung steht. Somit können defekte Heizelemente schnell erkannt werden.

Eine speicherprogrammierbare Steuerung (SPS) triggert das TF100 System zur prozesssynchronen Aufnahme von Schnappschüssen.

Die Früherkennung von thermischen Unstimmigkeiten während des Herstellungsprozesses von Plastikbechern trägt zur Erhöhung der Produktqualität und zur Senkung des Ausschusses bei. Sowohl das EC100 als auch das TF100 System ermöglichen das Programmieren und Speichern prozessspezifischer Konfigurationen. Die Integration beider Temperaturüberwachungssysteme trägt zur Verbesserung der Produktivität bei.

Weitere Infrarot-Lösungen von Raytek sind zur kontinuierlichen Temperaturüberwachung branchenspezifischer Anwendungen erhältlich, wie zum Beispiel für Drehrohröfen oder Low-E Glas.

Raytek, Berlin

QE 560

Teilen: