In der Qualitätskontrolle ist es neben exakter 3D-Vermessung immer öfter auch notwendig, aus unterschiedlichen Betrachtungs- und Beleuchtungsrichtungen zu inspizieren, um 100 % der Fehler zuverlässig erkennen zu können. Konventionelle One-Shot-Bildverarbeitungslösungen arbeiten mit einer fixen Kamera- und Beleuchtungsposition und stoßen damit in der industriellen Inspektion immer häufiger an ihre Leistungsgrenzen.

Die am AIT entwickelte ICI-Technologie (Inline Computational Imaging) orientiert sich an den Anforderungen moderner Produktionsprozesse und nutzt die natürliche Transportbewegung des Objektes für die simultane Erfassung des Objekts unter verschiedenen Betrachtungs- und Beleuchtungsrichtungen. Auf diese Weise ahmt ICI die Vorgehensweise eines Menschen nach, der beim Prüfen einer glänzenden Oberfläche die Betrachtungs- und Beleuchtungswinkel intuitiv variiert, um auch kleinste Defekte auszuspüren.

ICI kann an unterschiedlichste Prüfgenauigkeiten und Inspektionsgeschwindigkeiten angepasst werden und eignet sich daher hervorragend für die Inspektion von vielerlei Materialien, über die Materialklassifikation bis hin zur Druckbildinspektion und Prüfung von Sicherheits-Features wie Hologrammen und taktilen Elementen.

Sensorsystem nutzt den natürlichen Teiletransport

Die ICI-Technologie kombiniert Lichtfeld (LF) und Photometrie (PS) in einem kompakten Setup. Das ICI-Sensorsystem besteht aus einer Kamera und zwei Beleuchtungen

und nutzt den natürlichen Teiletransport, um eine Bildsequenz aufzunehmen, während sich das Objekt unter der Kamera vorbeibewegt.

Jede Einzelaufnahme zeigt das Objekt dabei unter einem anderen Betrachtungs- und Beleuchtungswinkel. Der so aufgenommene ICI-Bildstapel beinhaltet damit gleichzeitig Lichtfeldinformationen und photometrische Informationen.

Die ICI-Algorithmen sind eine maßgeschneiderte Kombination aus Bestimmung des 3D-Höhenprofils und Oberflächenrekonstruktion und berechnen aus dem ICI-Bildstapel neben einer exakten und detailreichen 3D-Rekonstruktion auch optimierte 2D-Bilder wie High-Dynamic-Rage-, All-in-focus-, Hellfeld-, Dunkelfeld-, Glanzreduktion- und Schattenreduktionsbilder.

Seine Stärke kann ICI dort am besten zeigen, wo höchste Genauigkeits- und Geschwindigkeitsanforderungen mit der Prüfung von komplexen Geometrien und herausfordernden Oberflächeneigenschaften zusammentreffen – wie zum Beispiel in der Elektronikfertigung, für metallische Oberflächen und im Verpackungs- und Sicherheitsdruck.

Anwendungsbeispiel: Inspektion eines Chipsockels

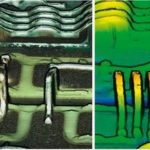

Ein Beispiel, das die Leistungsfähigkeit von ICI verdeutlicht, ist die Inspektion eines Chipsockels. Dabei ist es erforderlich, gleichzeitig die korrekte Beschriftung des Etiketts, Kratzer in der Oberfläche und die Anwesenheit und korrekte Höhe aller Pins zu kontrollieren.

Durch die Kombination von Lichtfeld und Photometrie erreicht ICI sowohl global korrekte als auch im Detail hoch aufgelöste 3D-Rekonstruktionen. Für den Chipsockel bedeutet das, dass sowohl das schwarze Gehäuse als auch die feinen metallischen Pins korrekt 3D-modelliert werden. Auch kleinste Details wie zum Beispiel das Etikett mit Prägung können deutlich erkannt werden. Sogar Kratzer am Metallteil des Chipsockels werden detektiert. Gleichzeitig zur 3D-Rekonstruktion liefern die ICI-Algorithmen auch pixelgenau rektifizierte Farbinformationen und ermöglichen so auch die Inspektion der Beschriftung am Etikett.

Ein weiteres Einsatzgebiet für ICI ist die Qualitätskontrolle von Wirebond-Komponenten. Wesentliches Qualitätskriterium bei Wirebond-Komponenten ist ein ausreichender Abstand der Drähte zueinander. Seine vielen Betrachtungs- und Beleuchtungswinkel machen ICI zu einem idealen Prüfsystem für diese Komponenten.

Auch für die Mikroskopie wird schnelle 3D-Inspektion immer wichtiger. In den vergangenen Jahren haben neue Inline-Verfahren für die mikroskopische 3D-Bildgebung das Interesse sowohl der Wissenschaft als auch der Industrie geweckt. Trotz zahlreicher Entwicklungen auf diesem Gebiet gibt es bisher nur wenige inline-fähige Lösungen.

Bis vor kurzem war ICI auf die Prüfung von makroskopischen Merkmalen beschränkt, die größer als 15 µm pro Pixel sind. Die aktuelle Weiterentwicklung der Technologie erlaubt nun auch ihren Einsatz für die Inline-3D-Mikroskopie und ermöglicht Auflösungen von 4 µm in allen drei Dimensionen (X/Y/Z). ■

AIT Austrian Institute of Technology GmbH

Giefinggasse 4

1210 Wien

Österreich

Tel. +43 505500

www.ait.ac.at

Hier finden Sie mehr über: