In diesem Beitrag wird der Stand der Technik für Geometrievermessungen mittels Laser dargestellt. Eine für den Anwender wesentlich einfacher handhabbare Konfiguration wird dabei vorgestellt, die im Vergleich mit den bekannten optischen und lasergestützten Messmethoden (Autokollimation, Interferometrie) bedeutend schneller eingerichtet, viel einfacher bedienbar und auch kostengünstiger ist.

Im Gegensatz zu früher, als die Lasermeß-technik eine Angelegenheit von Prüfspezialisten aus der Qualitätssicherung war, findet die Geometrievermessung mit Laser an Präzisionswerkzeugmaschinen und Bearbeitungsmaschinen aller Art immer größere Akzeptanz und wird als einfaches und handliches Werkzeug bei Montage- und Servicearbeiten sehr geschätzt.

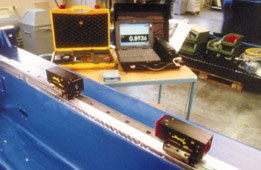

Durch den Einsatz modernster Mikroelektronik konnten Funktionalität und Bedienbarkeit von Lasermeßgeräten erheblich verbessert werden; die Abmaße der Geräte konnten ebenso verringert werden, so daß ein Einsatz praktisch an (und in) jeder erdenklichen Montagelage möglich geworden ist.

Geometrievermessung

Unter Geometrievermessung wird allgemein das Erfassen und Prüfen von

l Geradheit

l Ebenheit

l Fluchtung

l Parallelität

l Rechtwinkligkeit

l Winkeln

der Basisbestandteile (Führungen, Werkzeugaufnahme etc.) von Maschinen und Fahrzeugen verstanden.

Eine sehr einfache und effiziente Methode für die Durchführung dieser Messungen besteht darin die Richtcharakteristik des Laserstrahls zu nutzen. Dazu wird ein gebündelter Laserstrahl in Fluchtung zum Messobjekt gebracht. Eine geringe Abweichung von der idealen Fluchtlinie ist jederzeit zulässig, diese kann bei der Auswertung der Messung rechnerisch kompensiert werden.

Der Laserstrahl als ideale gerade Linie stellt die Referenzgröße dar. Die Aufgabe besteht jetzt nur noch darin, die Abweichungen des Meßobjektes von dieser idealen Geraden zu erfassen (d.h. exakt zu vermessen) sowie grafisch und numerisch darzustellen.

Die eigentlichen Schlüsselkomponenten für eine Präzisionsmessung mittels Laser stellen der Lasersender und das Messgerät (Laserempfänger) dar. Verschiedene Kriterien sind hier zu beachten um einen hohen Qualitätsstandard der Messgeräte und daraus resultierend ein perfektes Messresultat zu erzielen:

1. Laserqualität

Beim Laser stehen Strahlstabilität und Strahlprofil als Qualitätsmerkmale im Vordergrund. Ist der Laserstrahl über eine längere Zeit nicht lagestabil, so kann der Laser seine Aufgabe als Referenz für eine Messung nicht wahrnehmen. Ausgehend von einer durchschnittlichen Prüf- und Einstellzeit (für eine mechan. Führung) von ca. 2-3 Stunden heißt das für den Lasersender, daß nach einer möglichst kurzen Aufwärmphase (idealerweise während der Einrichtung des Meßgerätes auf dem Meßobjekt) ein stabiler Zustand des Laserstrahls erwünscht ist. Temperatur und andere Umgebungseinflüsse sollten keine Strahlablenkung zur Folge haben.

Eine Langzeit-Strahlabweichung von 0 rad (rad = 2p/360) ist der anzustrebende Idealzustand. Die Praxis zeigt allerdings, dass trotz umfangreicher konstruktiver Maßnahmen eine kleine Restabweichung im Bereiche von wenigen mrad bleibt – dies kann durch entsprechendes Vorgehen beim Messen allerdings eliminiert werden.

2. Strahlprofil

Das Strahlprofil (Schnitt durch den Laserstrahl an beliebiger Stelle) sollte sich über die gesamte Meßstrecke des Meßobjektes nicht verändern, da für die Auswertung der Position des Lasers nur dessen Schwerpunkt von belang ist. Ändert sich das Strahlprofil innerhalb der Meßstrecke, führt dies zu einer Schwerpunktsverschiebung beim Laserstrahl- das Resultat daraus ist eine virtuelle Positionsänderung (wirkt sich als Meßfehler aus).

Diese Fehlerquelle läßt sich durch den Einsatz von geeigneten Laserquellen und maßgeschneiderter Optik verhindern. Durch Verwendung einer „Rundoptik“, welche ein kreisrundes Strahlprofil erzeugt, kann diesem Effekt wirkungsvoll entgegengetreten werden.

3. Laserschutzklasse

Für meßtechnische Zwecke werden nur sehr geringe Lichtleistungen des Lasers benötigt. Es ist daher sinnvoll, die Laser-Ausgangsleistung auf eine Größe kleiner als ein Milliwatt einzustellen, um so eine Einordnung in die Laserschutzklasse II erreichen zu können. Diese besagt, das ein Laser der Schutzklasse II ohne weitere Schutzmaßnahmen in offenen Räumen oder im Gelände eingesetzt werden kann.

Einzig direkter Augenkontakt sollte trotzdem vermieden werden.

4. Messwertaufnehmer (Laserempfänger)

Das eigentliche Herzstück für eine perfekte Präzisionsmessung stellt der Laserempfänger dar.

Die Aufgabe dieses Laserempfängers besteht darin, die Position des Laserstrahls oder besser die Schwerpunktposition des Laserstrahls exakt zu erfassen und in geeigneter Form dem Anwender bekanntzumachen.

Der Laserempfänger besteht aus einem lichtempfindlichen Detektor (PSD), der energiereiches Licht (Laser) in einen zur Position proportionalen elektrischen Strom umwandelt, sowie einer sehr umfangreichen Signalverstärkungs- und Auswerteelektronik.

Die gewonnenen elektrischen Signale lassen sich nun dazu verwenden – durch geeignete Weiterverarbeitung – die aktuelle geometrische Position des Lasers zur Oberfläche des Meßobjektes zu berechnen. Durch Verschieben des Laserempfängers entlang des Laserstrahls kann nun mit sehr hoher Auflösung und Präzision (im mm-Bereich) eine Geradheit oder Ebenheit etc. vermessen werden.

Um das Ziel „reproduzierbare Meßwerte im Mikrometer-Bereich“ erreichen zu können sind beim Laserempfänger einige grundlegende Aspekte zu beachten:

l Hohe mechanische Stabilität

l Temperaturstabilität

l Unempfindlichkeit gegenüber externen

Störgrössen

l Eliminierung von möglichen Störquellen

Hohe mechanische Stabilität

Durch geeignete konstruktive Maßnahmen wird die notwendige mechanische Stabilität erreicht, welche im Falle von Schockeinwirkungen oder Temperaturänderungen zu keinen signifikanten Einflüssen auf die Meßresultate führen.

Externen Störgrößen (Vibrationen, Gebäudegrundschwingungen, Luftturbulenzen, Netzstörungen etc.) ist nur dadurch beizukommen, indem diese durch das Gerät erkannt und von diesem aktiv eliminiert werden. Eine Maßnahme in diesem Sinne stellt die komplette Aufbereitung der Messsignale auf der Stufe Laserempfänger dar:

Die gesamte Signalverstärkung, Filterung und notwendige Kompensationen werden direkt vor Ort – d.h. im Laserempfänger – vorgenommen. Eine nachgelagerte Meßdatenaufbereitung in einem Computer ist nicht mehr notwendig und entfällt somit vollständig (der Computer dient im Wesentlichen nur der Visualisierung der Meßdaten).

Ermöglicht wird dieses Vorgehen durch den Einsatz modernster Signalprozessoren. Durch die Digitalisierung der Meßdaten kann die gesamte Datenaufbereitung mathematisch erfolgen und muß nicht mehr diskret aufgebaut werden. Ändererungen und Anpassungen an spezielle Umgebungsparameter sind dadurch einfach realisierbar – handelt es sich dabei „nur’ um Eingriffe in Rechenprogramme.

Ein weiterer Vorteil aus diesem Konzept ergibt sich für die Datenkommunikation mit einem übergeordneten Befehls- und Anzeigegerät (z.B. Personal Computer oder Handanzeigegerät), bei der die Befehls- und Meßdaten jetzt über eine serielle Datenleitung übertragen werden können.

Durch die Verwendung einer Standardschnittstelle (RS232c) bei der das Übertragungsmedium frei wählbar ist, drängt sich eine Datenübertragung mittels Datenfunk geradezu auf.

Dadurch entfallen lästige Kabelverbindungen, die einerseits eine mechanische Beeinflussung auf den Laserempfänger ausüben können (Zug auf Kabel) und andererseits kann ein herumliegendes Kabel auch mal unbeabsichtigt beschädigt werden.

Konsequenterweise sollte darum die Stromversorgung des Gerätes entsprechend kabellos erfolgen – also durch Speisung mittels wiederaufladbarer Batterien.

5. Ergonomie

Im Zeitalter der fortschreitenden Computerisierung der Arbeitswelt wurde für die Auswertung, Darstellung und Protokollierung der Meßreihen eine grafisch orientierte Software-Umgebung für Personal Computer unter Windows 95/98 und Windows NT geschaffen.

Sie fordert vom Anwender nur eine minimale Anzahl an Eingaben unterstützt den Benutzer jedoch bei seiner Arbeit maximal. Damit findet der Anwender die nötige Zeit sich auf die wesentlichen Kernpunkte seiner Arbeit zu konzentrieren.

Als Resultat seiner Arbeit kann der Anwender jederzeit ein – den einschlägigen Normen entsprechendes – Protokoll ausdrucken lassen.

Fazit

Durch konsequente Realisierung sämtlicher genannter Punkte sind auf Seite Lasermeßgerät alle notwendigen Maßnahmen für eine Geometrievermessung mit sehr hoher Präzision und Reproduzierbarkeit getroffen.

Jetzt ist der Anwender gefordert, durch entsprechende Maßnahmen seinerseits beim Aufbau und Betrieb des Systems dafür sorge zu tragen, daß das Umfeld den Anforderungen an eine Mikrometermessung gerecht wird.

Damit ist gemeint, daß die Befestigungen und Meßhilfsmittel stabil und reproduzierend sind.

Weitere Informationen A QE 400

Teilen: