Sie fühlen sich als reine Daten-Spezialisten, die Männer von der Abteilung Qualitätswesen Entwicklungsteile / Studio und Flächen im Entwicklungs-Zentrum in Weissach. Sie arbeiten für die Sportwagen-Designer, aber auch für viele andere Abteilungen intern und extern. Und es geht immer um die Erfassung von Geometrie-Daten komplexer Teile, die in der Konstruktion gebraucht werden. Als Werkzeuge sind zwei 3D-Laser-Scanner „ModelMaker“ von DESCAM im Einsatz, die leicht zu handhaben sind und auch mit total unterschiedlichen Aufgaben bestens zurecht kommen.

Norbert Schmidt, Fachjournalist, Augsburg

„Seit vier Jahren – ab 1999 – arbeitet der Kunde mit der Fotogrammetrie, um große Flächen zu digitalisieren“, beschreibt Sigmund Scriba, DESCAM-Geschäftsführer, Arbeitsaufgaben und Equipment, „und setzt seit 2000 zusätzlich 3-D-Laser-Scanner für komplexe Teile und überall dort ein, wo es ‚eng‘ wird.“ Durch neue Aufgaben wie z. B. die Spalt-Bündigkeits- und Bauteil-Messung an Fahrzeug-Karossen ist die Auslastung der Laser-Scanner erheblich gestiegen. Und sie wird weiter steigen, davon ist Scriba überzeugt, denn es werden immer neue Aufgaben für den Einsatz der 3D-Laser-Scanner angetragen. Dabei bleiben neue Ideen nicht aus.

Ständig im Einsatz

So nutzt die Abteilung „Package“ die Scan-Daten für die Beantwortung der Frage: Passt die gesamte Technik überhaupt unter das Blechkleid? Hier spielt der Zeitvorteil eine entscheidende Rolle, denn es ist sehr beruhigend, vor dem Bau des ersten Prototypen zu wissen, dass alles passt, und es keine großen Überraschungen geben wird. Darüber hinaus ist die Abteilung Qualitätswesen Entwicklungsteile / Studio und Flächen für interessante Mess-Aufgaben immer offen, schließlich spielt die Auslastung für die Wirtschaftlichkeit eine entscheidende Rolle. „Sie arbeiten als eigenständiges Cost-Center immer nach Auftragsnummer“, erläutert Scriba den Ablauf, „und sind durchaus auch für externe Auftraggeber tätig.“

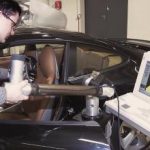

Im Sportwagen-Entwicklungs-Zentrum sind zwei 3D-Laser-Scanner ‚ModelMaker‘ des Typs W 70 von DESCAM im Einsatz. Ein Scanner wird stationär im Messraum genutzt, während der zweite mobil überall im Haus oder beispielsweise auch bei der im 15 km entfernt gelegenen Korntal-Münchingen ansässigen CTS Fahrzeug-Dachsysteme GmbH eingesetzt wird. „Der erste ‚ModelMaker‘ hatte schnell seine Auslastungsgrenze erreicht“, freut sich Sigmund Scriba über die Investition des zweiten Laser-Scanners, „so dass im Hinblick auf neue Aufgabenstellungen ein zweiter angeschafft werden musste.“ Beide Scanner verfügen über den Sensor W 70 mit einer Laserstreifenbreite von 70 mm (der Punktabstand im Streifen beträgt 0,2 mm), und jeder ist an einem 7-Achsen-Koordinaten-Mess-Arm montiert. „Das kleine, handliche Gerät beansprucht nahezu keine Vorbereitungszeit und ist sofort einsetzbar“, wie Sigmund Scriba erläutert‚ „der ‚ModelMaker‘ wird manuell gehandhabt und kann schon nach kurzer Schulung produktiv eingesetzt werden.“

Das liegt zum einen an der kontinuierlichen Daten-Erfassung, die on-line ein Bild des gescannten Objektes auf dem Bildschirm darstellt. „Der den Scanner führende Mitarbeiter kann sofort erkennen, wo noch Datenlücken sind und mit dem Scanner diesen Bereich nochmals überstreichen und damit die fehlenden Daten erfassen“, beschreibt Scriba den Ablauf. Zum anderen entfällt das zeitaufwendige Setzen und Einmessen von Registriermarken, da das Mess-System ModelMaker nach einmaligem Einmessen in ein definiertes Koordinatensystem alle Scan-Daten darin erfasst. Das liegt an der Konzeption des 7-Achsen-Koordinaten-Mess-Arms, der immer die absolute Position im Raum angibt, weil sich in jedem Gelenk ein Drehgeber befindet. „So wird es möglich“, setzt Sigmund Scriba noch eins drauf, „dass alle Flächen eines Objektes ringsherum im optimalen ‚Blickwinkel‘ erfasst werden können.“

Ohne Daten kein Modell

Warum braucht man eigentlich im Bereich Entwicklung/Design überhaupt die Digitalisierung? Dort wird mit der Scan-Arbeit die Datenrückführung vom Plastilin – Modell oder vom Prototypen ins CAD ermöglicht und so Daten als Grundlage für Änderungen und die weitere Prozesskette geliefert. Denn der Konstrukteur kann ohne Daten keine Konstruktion aufsetzen. Dabei steht der Zeitvorteil im Vordergrund: Früher wurde taktil gemessen und viel mehr Zeit benötigt als heute. „Bei Innenteilen kann ‚ModelMaker‘ ganz klar seinen Zeitvorteil ausspielen“, wie Sigmund Scriba anmerkt. So können den Entscheidungsträgern mehrere Varianten als Modell zur Auswahl angeboten werden. Denn trotz allem Fortschritt der CAX-Techniken, der Mensch will sich kein 3-D-Bild am Bildschirm ansehen, er will ein richtiges Teil in die Hand nehmen, es anfassen und wissen wie es sich anfühlt. Obwohl man heute durch CAD und VR bereits sehr viel veranschaulichen kann, will der Mensch trotzdem reale Modelle begutachten können.

Für aerodynamische Versuche muss es spezielle 1:1– oder 1:4 Windkanal-Modelle geben. Bei einem neuen Außenspiegel werden die Scan-Daten des Plastilin-Modells genutzt, um zwei neue Teile – einen rechten und einen linken –im Modellbau zu produzieren, die man dann im Windkanal testen kann. Bei symmetrischen Teilen genügt es, eine Hälfte zu scannen, die andere Hälfte entsteht dann im CAD-System durch Spiegelung, z.B. linker / rechter Außenspiegel, linke / rechte Türe oder gar von einer Modellhälfte ein komplettes Fahrzeug. Nach der Digitalisierung des Objekts stehen die Oberflächendaten als Punktewolke zur Verfügung. Aus der Punktewolke wird ein Dreiecks-Maschennetz (Mesh) berechnet. Darauf werden bei Bedarf mit spezieller Software CAD-Grobflächen erzeugt. Diese Datenarten stehen nun allen Fachbereichen des Unternehmens als verbindliche Datenbasis der Design-Modelle zur Verfügung. Auf Basis der Mesh werden mit dem Rapid-Prototyping-Verfahren Modellteile hergestellt. Darüber hinaus können auf den Dreiecksmaschen auch Fräsprogramme berechnet werden.

Beim Sportwagen-Hersteller werden die Ist-Daten eines Laser-Scans aber auch zur Qualitätssicherung genutzt, indem sie mit den Masterdaten des CAD verglichen werden. Schließlich gibt es über 400 Lieferanten, bei denen mit Hilfe des mobilen 3-D-Laser-Scanners immer wieder Stichproben genommen werden, um das hohe Qualitäts-Niveau zu halten. Aber auch die Produkte aus der eigenen Gießerei oder der Blechfertigung, beide in Weissach beheimatet, müssen sich der Qualitätskontrolle mit dem Laser-Scanner unterziehen. Doch damit nicht genug. Der 3D-Laser-Scanner ‚ModelMaker‘ wird auch für eine Qualitätsprüfung der besonderen Art genutzt: So werden Sitz und Lenkrad gescannt. Zur Prüfung der Ergonomie können so ihre Position zueinander räumlich ausgewertet werden. Auch lässt sich so erfassen, wie sich ein Sitz im Laufe seines ‚Lebens‘ verändert.

Die Einsatzmöglichkeiten des ‚ModelMaker‘ sind heute schon sehr vielseitig und werden in Zukunft sicher noch intensiver genutzt – sowohl von den Männern der Abteilung Qualitätswesen Entwicklungsteile / Studio und Flächen im Entwicklungs-Zentrum in Weissach, als auch von anderen Anwendern.

QE 510

Teilen: