Werkstoffe und Strukturen im Automobilbereich sowie in der Luft- und Raumfahrt verzeichnen Ausfälle im Bereich hoher (High Cycle Fatigue, HCF) und sehr hoher Lastspielzahlen (Very High Cycle Fatigue, VHCF) auch für Beanspruchungen, die unterhalb der so genannten „Dauerfestigkeit“ liegen.

Aus der Literatur ist hinreichend bekannt, dass einige Legierungen im VHCF-Bereich eine Verschiebung der Rissinitiierung von der Oberfläche ins Volumen zeigen, sodass der Schädigungsmechanismus je nach Betriebsdauer wechselt. Durch diese Erkenntnisse rücken Auslegungskenngrößen für sicherheitsrelevante Bauteile im VHCF-Bereich immer stärker in den Fokus.

Beispielhaft sind Motorenkomponenten (≥ 108 Lastwechsel), Wälzlager (≥ 109 Lastwechsel) und Gasturbinen (≥ 1010 Lastwechsel) zu nennen. Aus diesem Grund befasst sich das Fachgebiet Werkstoffprüftechnik (WPT) der Technischen Universität Dortmund unter der Leitung von Professor Frank Walther intensiv mit der Entwicklung von zeit- und kosteneffizienten Methoden zur Beurteilung des Ermüdungsverhaltens additiv gefertigter Bauteile.

Aktuell können mit konventionellen Schwingprüfsystemen Prüffrequenzen bis 300 Hz erreicht werden. Ein Ermüdungsversuch bis 109 Lastwechsel würde circa 58 Tage dauern. Aufgrund dessen sind diese Systeme zur Ermittlung von Ermüdungskennwerten im VHCF-Bereich ungeeignet – insbesondere, wenn Aussagen zur Streuung benötigt werden, die eine größere Versuchsanzahl erfordern. Durch die Weiterentwicklung piezoelektrischer Aktuatoren ist es mit so genannten Ultraschallschwingprüfsystemen möglich, Versuche mit der Frequenz 20.000 Hz (20 kHz) durchzuführen, wodurch sich die Prüfdauer für 109 Lastwechsel auf theoretisch 14 Stunden reduzieren lässt.

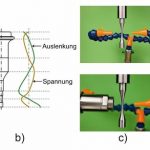

Für die nachfolgenden Untersuchungen wurde das Ultraschallschwingprüfsystem USF-2000A von Shimadzu genutzt. Kernelement des Systems ist ein piezoelektrischer Kristall, der als Aktuator verwendet wird und mit 20 kHz schwingt. Die Probe wird einseitig mittels Gewinde in das Prüfsystem eingeschraubt und ist am unteren Ende frei. Da die Probe so konzipiert ist, dass bei 20 kHz eine Resonanz vorliegt, werden die Dichte und der Elastizitätsmodul des Werkstoffs zur Auswahl der Probengeometrie benötigt. Die maximale Spannung liegt in der Probenmitte und die maximale Auslenkung am freien Probenende. Die Verformung bei hoher Prüffrequenz führt zu einer Temperaturerhöhung in der Probe. Um diese zu reduzieren, werden die Proben mit kalter Druckluft gekühlt und mit einem Puls-Pause-Verhältnis von zum Beispiel 50:50 geprüft. Das System wird also für 200 ms in Resonanz versetzt und danach für 200 ms gestoppt.

Die Kontrolle der Temperaturentwicklung kann mit Hilfe eines Pyrometers erfolgen. Das Probenversagen wird durch die Änderung der Resonanzfrequenz detektiert. Führt ein Riss zum Bruch, reduziert sich die Arbeitsfrequenz des Systems und der Test wird automatisiert beendet.

Aufgrund des freien Probenendes werden die Proben mit der USF-2000A in Standard-Konfiguration mittelspannungsfrei geprüft. Da viele ermüdungsbeanspruchte Bauteile jedoch auch einer überlagerten statischen Beanspruchung unterliegen, wurde das Prüfsystem um einen äußeren Lastrahmen erweitert (Mittellast-Konfiguration). Damit können VHCF-Versuche mit überlagerter Mittellast durchgeführt werden.

Beispiel aus der Praxis

Anhand eines Beispiels aus dem Bereich der additiven Fertigung sollen die ermittelten Ergebnisse im Folgenden veranschaulicht werden. Hierzu wurden mittels selektivem Laserschmelzen (SLM) Proben aus AlSi12 hergestellt. Durch Anpassung der SLM-Prozessparameter wurden die Chargen I und II mit unterschiedlich ausgeprägter Porosität hergestellt (siehe Tabelle). Anhand der Tabelle und der ausgewerteten Gefügeschliffe wird deutlich, dass Charge I eine feine Mikrostruktur mit einer erhöhten Porosität aufweist. In Charge II hingegen, die mithilfe einer Plattformheizung bei 200 °C hergestellt wurde, konnte der Anteil großvolumiger ermüdungskritischer Gasporen reduziert werden. Dies führte jedoch gleichzeitig zu einer gröberen Mikrostruktur, weshalb Charge II im Gegensatz zu Charge I sowohl eine niedrigere Zugfestigkeit (Rm) als auch Dehngrenze (Rp0,2) aufweist.

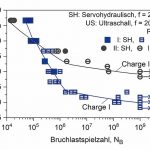

Die Wöhlerkurven für beide AlSi12-Chargen im Bereich hoher bis sehr hoher Lastspielzahlen machen deutlich, dass Ermüdungsbrüche jenseits des HCF-Bereichs (≥ 107 Lastwechsel) auftreten.

Außerdem wird ersichtlich, dass die Ermüdungsfestigkeit von Proben der Charge II um circa 45 % über der von Proben der Charge I liegt. Diese Unterschiede in der Leistungsfähigkeit konnten in vorherigen Zugversuchen nicht bestimmt werden, was unterstreicht, dass die ausschließliche quasistatische Zugprüfung nicht ausreichend ist.

Den Ergebnissen der quasistatischen Versuche zufolge, wurde für Charge II, aufgrund der niedrigeren Zugfestigkeit, ein schlechteres Ermüdungsverhalten erwartet. Jedoch zeigen die Ermüdungsversuche das Gegenteil, wodurch bestätigt werden kann, dass prozessbedingte Poren aktuell den Einsatz additiv gefertigter Komponenten in sicherheitsrelevanten Bauteilen, selbst bei geringer Porosität, limitieren.

Dies führt zur Schlussfolgerung, dass lediglich VHCF-Kennwerte als sensitive und zuverlässige Bewertungsgröße für die mechanische Leistungsfähigkeit zyklisch beanspruchter Werkstoffe und Bauteile genutzt werden können.

Um in einem weiteren Schritt die Aussagekraft der Lebensdauer, die mithilfe des Ultraschallschwingprüfsystem ermittelt wurde, validieren zu können, wurden ergänzende Versuche bei verschiedenen Spannungsamplituden im HCF-Bereich mit einem servohydraulischen Schwingprüfsystem durchgeführt.

Konkret wurden für Charge I bei 90 MPa und für Charge II bei 110 MPa Proben sowohl bei 20 Hz als auch bei 20 kHz geprüft. Anhand der Ergebnisse wird deutlich, dass die Prüffrequenz bei geeigneter Versuchsdurchführung unter Berücksichtigung der Temperaturentwicklung keinen signifikanten Einfluss auf die Ermüdungslebensdauer hat, da sich bei den oben genannten Spannungsamplituden eine vergleichbare Lebensdauer mit einer zu erwartenden Streuung der Ergebnisse ergab.

Moderne Versuchstechniken in Form der Ultraschallermüdungsprüfung mit Prüffrequenzen von 20.000 Hz ermöglichen eine zeit- und ressourceneffiziente Ermittlung von abgesicherten Ermüdungskennwerten für sicherheitsrelevante Bauteile.

VHCF-Ermüdungsprüfungen bieten im Vergleich zu Zugversuchen den Vorteil, dass sie sich als besonders struktursensitive und zuverlässige Bewertungsmethode eignen, um zum Beispiel die Auswirkung unterschiedlicher Pulverqualitäten, Wärmebehandlungen, chemischer Zusammensetzungen, Fertigungsparameter und Gefügedefekte auf die mechanische Leistungsfähigkeit additiv gefertigter Werkstoffe und Strukturen unter Schwingbeanspruchung zu ermitteln. ■

Mehr zum Thema Qualitätssicherung in der additiven Fertigung