Im Zuge stetig steigender Qualitätsanforderungen gewinnt die hundertprozentige Prüfung von Zulieferteilen eine immer größere Bedeutung. Dies beschränkt sich nicht nur auf Teile für sicherheitskritische Anwendungen, bei denen die Forderung nach null Fehlern schon besteht, sondern betrifft zunehmend auch Massenartikel. Eine Ahrensburger Firma beschäftigt sich seit Jahren mit der automatischen Inspektion von 0-Ringen. Seit neuestem können auch andere Dichtelemente und Gummi-Formteile automatisch geprüft werden.

Von Dr.-Ing. Michael Fuß und Patrick Wulff

Durch den Einsatz von optischen, berührungslos arbeitenden Prüfverfahren können heute immer mehr Aufgaben in der Qualitätskontrolle automatisiert werden. Dabei sprechen nicht nur wirtschaftliche sondern auch die folgenden Gründe für eine Automatisierung:

l Die manuell-visuelle Prüfung führt zu ho- hen Durchschlupfraten nicht erkannter Fehler.

l Der Mensch beurteilt subjektiv, die Ergeb- nisse lassen sich nur ge- ring reproduzieren.

l Bei hohen Taktraten

kann der Mensch dem Produktionstakt nicht mehr folgen.

l Die visuelle Prüfung macht die Arbeit für den Menschen monoton.

l Die Dokumentation der manuellen Prü- fung erfordert einen hohe Aufwand.

Aus diesen Gründen ergeben sich die Anforderungen an ein industriegerechtes, automatisches Prüfsystem. Es muß leistungsfähig sein, d. h. es muß die ihm gestellte Aufgabe zuverlässig und genau erfüllen und unempfindlich auf Veränderungen im Umfeld reagieren. Kürzere Produktlebenszyklen und mehr Produktvarianten bedingen zudem flexiblere Prüfsysteme.

Ein Prüfsystem muß auch von weniger geschultem Personal einfach zu bedienen und wirtschaftlich sein.

Inspektion gemäß Kundenanforderung

Die in den Produkten O3 und O2xs realisierte Kombination aus innovativer Handhabungstechnik und führender Machine-Vision-Technolgie bietet erstmals eine praktikable und zugleich rentable automatische Inspektion von Produkten gemäß den Kundenanforderungen. Der Einsatz solcher Maschinen reduziert damit drastisch wahrscheinliche Schadensersatzforderungen anspruchsvoller Kunden (z. B. aus der Automobilindustrie) und senkt gleichzeitig die Kosten für die Kontrolle der produzierten Teile.

Durchsatz verdreifacht

Das Handhabungssystem vereinzelt Teile unterschiedlicher Größe schnell und zuverlässig sowie weitgehend unabhängig von den Materialeigenschaften (z. B. Härte, Reibungskoeffizient etc.). Anschließend werden die Teile den Sensorsystemen präzise zugeführt. Innerhalb weniger Sekunden kann vollautomatisch auf ein neues Produkt umgestellt werden. Mit diesem patentierten Handhabungskonzept gelang es dem Hersteller, den Durchsatz der Maschine gegenüber dem Wettbewerb mehr als zu verdreifachen und die Verfügbarkeit mehr als zu verdoppeln.

Lösungen im Bereich der Sensorsysteme ermöglichen eine vollständige Oberflächeninspektion von rotationssymmetrischen Dichtungen nahezu unabhängig von Farbe, Geometrie und Materialeigenschaften. Die Basis für diese innovativen Lösungen liegt in der Kombination führenden Know-hows in den Bereichen Optik, Beleuchtungstechnik, Bildauswertung und Rechnertechnik.

Optische Inspektion von Dichtungen

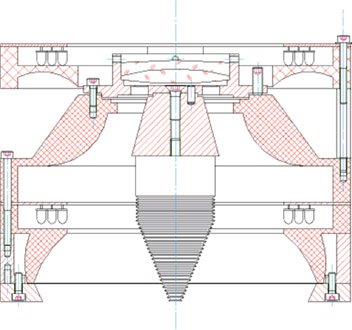

Bei der optischen Inspektion von Dichtungen werden diverse geometrische Merkmale wie Innendurchmesser, Schnurstärke, Rundheit etc. sowie die komplette Oberfläche bezüglich diverser Fehlermerkmale kontrolliert.

Die Kontrolle geometrischer Merkmale kann mit Hilfe einer telezentrischen optischen Anordnung im Durchlicht erfolgen, wobei folgende Fehlerarten erkannt werden können:

l Abweichungen der Schnurstärke und des Innendurchmessers,

l nicht vollständig ausgespritzte Dichtungen,

l gerissene Dichtungen,

l überspritzte Dichtungen (double moulded),

l Formabweichungen, verursacht z. B. durch Werkzeugversatz,

l Grat (engl. flash), filmähnlicher Material- überschuß im Bereich der Werkzeugtrenn- fuge.

Während die geometrische Prüfung einen relativ geringen Aufwand erfordert und diese Technologie heute zum Stand der Technik gezählt werden kann, erfordert die allseitige visuelle Oberflächeninspektion einen wesentlich höheren Aufwand für Beleuchtung, Optik und Mechanik. So erfordert beispielsweise die Kontrolle des Außenbereichs einen speziellen Aufbau für die Optik. Mit Hilfe der Sensoren für die Oberflächenprüfung werden typische Fehler aus dem Produktionsprozeß wie Fließfehler (z. B. Fließlinien), Oberflächenvertiefungen, Formfehler, Fremdkörper, Verunreinigungen und Risse erkannt.

Die allseitige Kontrolle einer Dichtung erfordert bis zu sechs verschiedene Sensoren, davon fünf Sensoren für die Oberflächenprüfung.

Bildverarbeitung

Die prinzipielle Vorgehensweise der visuellen Oberflächeninspektion läßt sich in die Schritte Bildgewinnung, Bildvorverarbeitung, Segmentierung der Prüfbereiche, Berechnung von Prüfmerkmalen und Klassifikation unterteilen.

Benutzerfreundlichkeit

Grundlegend achtete man bei der Konzepterstellung darauf, möglichst viele Freiheitsgrade auf Anwenderseite zu belassen. Mehrere Prüfzonen pro Sensoransicht können eingerichtet, individuell auf die jeweiligen Geometrien des Prüflings adaptiert und jede für sich mit einer definierten Prüfschärfe versehen werden. So lassen sich kritische Bereiche mit hoher und unkritische Bereiche mit niedriger Sensitivität im gleichen Bild prüfen. Sollten sich die Geometrien des Prüflings zu einem späteren Zeitpunkt ändern, genügt ein Nachführen der Prüfzonen.

Weitere Informationen A QE 401

Teilen: