Die Produktentwicklung stellt die Weichen für das Produktkonzept und seine Umsetzung in ein erfolgreiches Produkt. Die wirtschaftliche Bedeutung von Entwicklung und Konstruktion lässt sich dadurch ermessen, dass bereits hier rund. 70% bis 80% der späteren Herstellkosten entstehen. Geeignete Methoden des Qualitätsmanagements, angewandt entlang des gesamten Produktentwicklungsprozesses, helfen dabei, passgenaue Produkte für den Kunden anzubieten. Hier zeigt sich jedoch ein Nachholbedarf produzierender Unternehmen in Deutschland.

Das Qualitätsmanagement spielt im Produktentwicklungsprozess (PEP) eine wichtige Rolle: Es unterstützt bei der Ermittlung der Kundenanforderungen sowie dem Planen der Produkteigenschaften, der technischen Spezifikationen und der Realisierungsbedingungen. Die Entwicklungsabteilung sollte dabei jedoch nicht allein in den Prozess involviert sein. Auch die Produktionsplanung, Einkauf, Fertigung und Montage sowie der Vertrieb können wichtige Informationen beisteuern, die über wirtschaftlichen Erfolg oder Misserfolg eines Produktes entscheiden können.

So ist die Produktionsplanung Wissensträger in Bezug auf die Kapazitätsplanung von Personen und Maschinen. Der Einkauf sammelt Informationen über Preise und Fähigkeiten der Zulieferer, die die Bauteilqualität in starkem Maße beeinflussen können. Fertigung und Montage kennen die genauen Fähigkeiten der Werker und Anlagen und können beurteilen, ob eine Konstruktion tatsächlich fertigungs- und montagegerecht ausgelegt ist. Die Vertriebsabteilung bildet die Schnittstelle zum Kunden und kennt dessen Bedürfnisse und Preiselastizität. Je besser die Entwicklung die weiteren Funktionsbereiche einbindet und die richtigen Informationen anfordert, desto früher lassen sich Fehler aufdecken und vermeiden. Dies ist gerade dann wichtig, wenn bereits ein vermeintlich kleiner Konstruktionsfehler die Kosten der Produktion oder im Betrieb in die Höhe schnellen lassen kann.

Unternehmen sehen hohen Methodenbedarf

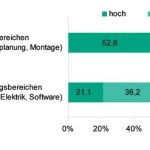

Funktionsbereiche wie die Konstruktion oder der Vertrieb sprechen häufig „unterschiedliche Sprachen“. Hier können Methoden des Qualitätsmanagements helfen, die Schnittstellen im Produktentwicklungsprozess zu harmonisieren. In seiner aktuellen Studie „Qualität in produzierenden Unternehmen Deutschlands 2010“ stellte das Fraunhofer-Institut für Produktionstechnologie IPT fest, dass knapp 53 Prozent der beteiligten Unternehmen einen hohen Bedarf an Methoden sehen, die die fachlich übergreifende Zusammenarbeit zwischen unterschiedlichen Unternehmensbereichen stützen (Bild 1).

Der hohe Bedarf an Methoden, die die Zusammenarbeit zwischen den Funktionsbereichen an ihren Schnittstellen verbessern, zeigt sich auch im Vergleich zum Bedarf an disziplinübergreifenden Methoden der Produktentwicklung: Nur etwa ein Fünftel der Unternehmen wünscht sich die Einführung neuer oder besserer Methoden, die die Zusammenarbeit zwischen Entwicklungsdisziplinen wie Hydraulik, Mechanik, Elektrik oder Software unterstützen. Der Leidensdruck in der disziplinübergreifenden Entwicklung scheint geringer zu sein, als in der bereichsübergreifenden Perspektive.

Dabei gilt es jedoch zu berücksichtigen, dass nicht jedes Unternehmen mehrere Disziplinen mit seinen Produkten abdeckt. und allein deshalb der Bedarf an solchen Methoden geringer ist. Aber auch in Branchen wie dem Maschinen- und Anlagenbau, der traditionell mehrere Entwicklungsdisziplinen vereint, ist der Bedarf an disziplinübergreifenden Methoden mit 26 Prozent weit geringer als der Bedarf an funktionsübergreifenden Methoden mit 55 Prozent.

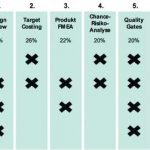

In der Studie wählte das Fraunhofer IPT acht Methoden der Produktentwicklung aus (Bild 2), die dem Stand der Technik entsprechen, und befragte diejenigen Teilnehmer, die sich mit den Methoden in der Entwicklung in Ihrem Unternehmen auskennen, nach der Häufigkeit des Einsatzes. Als typische Vertreter funktionsübergreifender Unterstützungsmethoden gelten Design Reviews, Produkt-FMEAs, Quality Gates und die Quality Function Deployment (QFD). Die Methoden unterscheiden sich darin, ob sie zur operativen Ausgestaltung des Produktentwicklungsprozesses oder als Planungswerkzeuge dienen.

Planungswerkzeuge

Zu den Werkzeugen der Projektplanung zählen in der Produktentwicklung Design Reviews und Quality Gates. Design Reviews werden eingesetzt, um die Produktqualität zu erhöhen, Kunden- und Herstelleranforderungen abzugleichen, Entwurfsänderungen und Risiken zu vermeiden sowie die Entwurfszeiten zu verkürzen. Der Ablauf eines Design Review wird in einem Reviewplan festgelegt. Dieser benennt den Projektleiter und die Teammitglieder aus den Funktionsbereichen für die einzelnen Phasen der Projektentwicklung, legt einen terminlichen Ablauf fest und bestimmt das Untersuchungsobjekt. Um die Ziele im Blick zu behalten, werden gemeinsam Maßnahmen formuliert, die nächsten Entwicklungsschritte besprochen und geplant. Design Reviews – wie auch Quality Gates – reichen jedoch nicht aus, um eine hohe Produktqualität sicherzustellen. Es handelt sich dabei vielmehr um Methoden der Ablaufplanung, also des Projektmanagements, die aber die operative Ausgestaltung der Produktentwicklung nicht weiter unterstützen. Quality Gates unterteilen einen Prozess in verschiedene Abschnitte und Phasen, die erst abgeschlossen werden, wenn zuvor definierte Ziel- oder Qualitätskriterien erfüllt sind. Das Projekt wird nur dann fortgesetzt, wenn die Ergebnisse an den Messpunkten den definierten Anforderungen genügen. Zur Bewertung wird im Prozess eine Kunden-Lieferanten-Vereinbarung getroffen, die in einem Dokument festgehalten ist. Der Kunde bewertet dabei die zuvor definierte und vereinbarte Messgröße. Im Gegensatz zu Meilensteinen gelten Quality Gates daher auch als Tore in einem Entwicklungsprozess. Nur wenn alle Anforderungen vollständig erfüllt sind, dürfen diese durchschritten werden.

Während das Design Review mit 35 Prozent die am weitesten verbreitete Methode im Produktentwicklungsprozess ist, werden Quality Gates in knapp 20 Prozent der befragten Unternehmen häufig oder sehr häufig eingesetzt. Diese Werte zeigen, dass der Entwicklungsprozess der produzierenden Unternehmen methodisch noch nicht sehr stark untermauert ist. Auch fällt auf, dass Unternehmen, die Quality Gates häufig einsetzen, einen hohen Bedarf (43 Prozent) an fächerübergreifender Methoden sehen. Von den Unternehmen, die Design Reviews häufig einsetzen, sehen 54 Prozent einen hohen Methodenbedarf. Diese Zahlen lassen den Schluss zu, dass auch Unternehmen, die diese Methoden häufig einsetzen, nicht unbedingt damit zufrieden sind. Offenbar besteht noch Bedarf an besseren oder gänzlich neuen Planungsmethoden.

Von den Unternehmen, denen Quality Gates oder Design Reviews erst gar kein Begriff sind, sehen rund zwei Drittel durchaus einen hohen Methodenbedarf. Hier besteht also weiterer Bedarf – an besseren Schulungskonzepten, die die existierenden Methoden vermitteln.

Systematische und durch Methoden gestützte Entwicklungsprozesse können schlummernde Potenziale wecken, doch der Schluss liegt nahe, dass vielerorts noch Nachholbedarf besteht: in der Schulung der Mitarbeiter, in der Verbesserung und Anpassung bestehender Methoden und in der Entwicklung neuer Methoden, um Entwicklungsprozesse besser zu planen und abzusichern.

Operative Werkzeuge

Methoden, die die Entwicklungsaufgabe selbst unterstützen, sind das Target Costing, die Produkt-FMEA, Chancen-Risiko-Analysen, Quality Function Deployment (QFD), TRIZ/WOIS und die Conjoint Analyse. Ziel des Target Costing ist es, die zulässigen Kosten für ein Produkt bereits vor seiner Entwicklung ermitteln. Diese ergeben sich aus dem Marktpreis abzüglich einer Gewinnmarge. Das Target Costing findet bei etwa einem Viertel der Studienteilnehmer häufige Anwendung.

Anhand der Produkt-FMEA (Fehler-Möglichkeits- und Einfluss-Analyse) lassen sich potenzielle Produktfehler bereits bei der Entwicklung eines neuen Produktes vorhersehen und bewerten, so dass bei Bedarf Gegenmaßnahmen eingeleitet werden können. Die Produkt-FMEA ist ein Standardwerkzeug in der Automobilindustrie, in anderen Branchen kommt sie jedoch nicht regelmäßig zum Einsatz. Eine häufige Anwendung findet sich dementsprechend nur bei 22 Prozent der Unternehmen, 25 Prozent der Teilnehmer nutzen die Methode gelegentlich, 35 Prozent selten und 18 Prozent nie.

Die Chancen-Risiko-Analyse ist ein gängiges, wenn auch nicht standardmäßig eingesetztes Werkzeug der befragten Unternehmen. Das Quality Function Deployment wird hingegen nur bei 10 Prozent häufig eingesetzt. Dieser geringe Wert ist auf die hohe Komplexität des QFD zurückzuführen. Diese Methode lässt sich in allen Phasen der Produktentwicklung anwenden – von der Ermittlung der Kundenanforderungen bis zum Aufbau der Maschinen und Prozesse in der Fertigung und dem Vertrieb der Produkte. Dadurch bietet die Methode des QFD als einziges ein Werkzeug, das die Produktentwicklung durchgehend und operativ unterstützt.

Methoden der systematischen Innovation wie TRIZ (Theorie des erfinderischen Problemlösens) oder WOIS (Widerspruchsorientierte Innovationsstrategie) gehören nur bei einem Prozent der Unternehmen zum Standardrepertoire. Ziel des Einsatzes dieser Methoden ist es, systematisch zu innovativen Ideen und Konzepten zu gelangen. Als einen der Gründe für den Verzicht auf diese Methode nennen die Studienteilnehmer den hohen Aufwand und die Komplexität. Etwa einem Drittel der Studienteilnehmer sind diese Methoden zudem unbekannt. Noch weniger bekannt als die bereits genannten Methoden der systematischen Innovation ist die Conjoint Analyse: Jeder zweite Studienteilnehmer kennt diese Methode der Ermittlung von Kundenpräferenzen für Produktmerkmale nicht.

Mit Blick auf die beschriebenen Methoden und deren Nutzung, kann den produzierenden Unternehmen Deutschlands ein relativ zurückhaltender Methodeneinsatz bei der Unterstützung ihrer Entwicklungsaufgaben bescheinigt werden. Hier liegen die gleichen Schlüsse auf der Hand, die auch für die planerischen Werkzeuge gelten: Es besteht nicht nur methodischer Schulungsbedarf, sondern auch ein Bedarf an neuen, wirksamen und einfachen Methoden. Dies fällt besonders bei der Methode des QFD auf, die als einzige in allen Phasen der Produktentwicklung operative Unterstützung bietet, während alle anderen jeweils nur eine oder wenige Phasen der Produktentwicklung abdecken. Trotz ihrer zahlreichen Vorteile gilt das QFD vielen Unternehmen als zu kompliziert und aufwändig.

Fazit: Noch viel Potenzial im Produktentwicklungsprozess

Die Ergebnisse der Studie „Qualität in produzierenden Unternehmen Deutschlands 2010“ zeigen, dass sich die Studienteilnehmer neue oder bessere Methoden zur Unterstützung ihrer Produktentwicklungsprozesse wünschen. Dies betrifft vor allem die bereichsübergreifenden Aufgaben der Planung und Durchführung.

Der großen Bekanntheit der meisten Methoden steht eine geringe Verwendung gegenüber. Dies lässt den Schluss zu, dass neue, einfache und anpassungsfähige Methoden gefragt sind. Einige Methoden haben sich in der Praxis zwar bewährt, werden aber dennoch selten eingesetzt. Hier besteht ein Schulungsbedarf für Mitarbeiter, die die Methoden und den Umgang mit ihnen kennenlernen müssen. Vor allem komplexe Methoden wie das QFD lassen sich nicht dogmatisch nach dem Lehrbuch einführen. Fast jede Methode muss zuerst an die speziellen Anforderungen des Unternehmens und seiner Produkte angepasst, um Hilfsmittel ergänzt oder reduziert werden. Erst dann lassen sich damit Produkte entwickeln, an denen der Kunde seine Freude hat und kostspielige Fehler vermeiden.

Fraunhofer-Institut für Produktionstechnologie IPT, Aachen www.ipt.fraunhofer.de

Unsere Webinar-Empfehlung

Websession Quality Day zu den Themen „Medizintechnik" sowie "Kunststoffverarbeitung"

Teilen: