Dank der Fortschritte im Bereich der berührungslosen Messtechnik und -verfahren gewinnt die digitale Formerfassungs- und Verarbeitungstechnologie (DSSP, digital shape sampling and processing) an Bedeutung, denn sie verschafft produzierenden Unternehmen einen entscheidenden Wettbewerbsvorteil. Unter DSSP wird die 3D-Erfassung und anschließende digitale Verarbeitung der Koordinatenpunkte eines Objekts verstanden. Im Folgenden soll dargelegt werden, wie sich DSSP sehr wohl mit der konventionellen Art der Prüfung kombinieren lässt. Zudem wird erläutert, wie sich die Prüftechnik durch die Integration verschiedener Verfahren weiterentwickelt und so höhere Effizienz bei der Herstellung und erheblich verbesserte Produktqualität ermöglicht.

Alberto F. Griffa Geomagic, Inc.

Überblick über Prüfverfahren

Als Leonardo da Vinci seine für damalige Verhältnisse modernen Maschinen entwarf, waren Fertigungstoleranzen und Messungen zwecks Qualitätsprüfung noch kein Thema. Noch im 19. Jahrhundert unterschied sich die Herangehensweise nicht von derjenigen zu Zeiten Da Vincis: „grob gefertigte Bauteile solange zurechtfeilen, bis sie passen“. Zu Beginn des vorigen Jahrhunderts wurde das Konzept der Toleranzen, also der akzeptablen Unter- oder Überschreitung von Sollmaßen, entwickelt. Um 1920 wurde der „Taylorsche Grundsatz“ vorgestellt, der die funktionalen Konstruktionsanforderungen definierte. Während des Zweiten Weltkriegs begann die Arbeit an der Symbolsprache GD&T (Geometrical Dimensioning and Tolerancing) und kurz darauf im Jahre 1957 wurde der Standards Y14.5 der American Society of Mechanical Engineers („ASME“, Verband der Maschinenbauingeneure) ins Leben gerufen, dessen aktuelle Version Y14.5- 1994 heute nicht mehr wegzudenken ist.

Eine der Säulen der Messtechnik stellen seit jeher manuelle Lehren dar, von Grenzlehren zur Maßhaltigkeitsprüfung (beispielsweise einem einfachen Stift bekannten Durchmessers zur Prüfung der Passgenauigkeit) bis hin zu beweglichen manuellen Messschiebern, die eine Abstandsmessung zwischen zwei Punkten erlauben. Lehren zur Maßhaltigkeitsprüfung sind in unterschiedlichsten Größen für eine breite Palette an Anwendungen verfügbar, z. B. für die Prüfung von kleinen Turbinenschaufeln oder Auto-und Flugzeugtüren. Dabei wird der Prüfling zuerst unter Verwendung eines Bezugssystems positioniert und anschließend mittels geeigneter Hardware wie Grenzlehren (Stiften, Kontakten etc.) auf die entscheidenden Merkmale geprüft. Lehren zur Maßhaltigkeitsprüfung zeichnen sich zwar durch einfache Bedienbarkeit aus, jedoch können sie nicht an Entwurfsänderungen angepasst werden. Zudem liefern sie i. d. R. nur qualitative Informationen (Gutteil / Ausschuss), aber keine quantitativen Daten (Zahlenwerte).

In den vergangenen 30 Jahren haben sich so genannte Koordinatenmessgeräte (KMG) etabliert, die inzwischen als Standardwerkzeug zum Messen und Prüfen im Produktionsbereich gelten. Bei einem KMG handelt es sich um eine 3– oder 4–achsige Maschine zur Prüfung eines Bauteils an vorgegebenen Messpunkten. Hierzu wird ein berührungsempfindlicher Messtaster auf einer bestimmten Bahn über den Prüfling geführt. Dank ihrer Vorzüge wie der im Allgemeinen sehr hohen Genauigkeit, der Reproduzierbarkeit, der Automatisierbarkeit sowie der Flexibilität werden KMG zur Vermessung kleiner wie großer Bauteile gleichermaßen eingesetzt. Trotz des hohen Anschaffungspreises zahlen sich diese Systeme aus, denn sie lassen sich über eine entsprechende Programmierung zur Prüfung praktisch beliebiger Bauteile verwenden.

Beim Einsatz eines KMG wird normalerweise eine Reihe zu prüfender Merkmale ausgewählt und dann ein Programm zur Prüfung besagter Merkmale erstellt. Der Nachteil von KMG besteht darin, dass sich der Gesamtmessvorgang aufgrund der seriellen punktweisen Datenerfassung relativ langsam gestaltet. Wegen des systembedingten Zeitaufwands beim Einsatz von KMG werden nicht selten nur ausgewählte, kritische Eigenschaften erfasst. Somit nimmt man bei der Qualitätssicherung ein gewisses Restrisiko in Kauf, um das gewünschte Produktionsvolumen aufrecht erhalten zu können.

Photogrammetrie wurde traditionall eingesetzt, um Gelände und Abstände für geografische Informationssysteme (GIS) und Innenräume von Gebäuden zu messen – sowohl in der Architektur als auch in der Archäologie. Diese Technologie basiert auf der Vermessung von Objekten anhand von Fotogrammen und eignet sich dank der stetigen Weiterentwicklung – insbesondere im Bereich der Messgenauigkeit – auch zur Vermessung großer Objekte wie etwa von Schiffen und Flugzeugen. Im Bereich der Qualitätssicherung jedoch, wo Messgenauigkeit das A und O ist, sind Messverfahren, die nur unzureichende Präzision ermöglichen, problematisch.

In der letzten Zeit kommen vermehrt berührungslose Messverfahren zum Zuge, die mithilfe entsprechender Hardware zur Abtastung und Software zur Datenverarbeitung die digitale Erfassung physischer Objekte sowie die automatisierte Erstellung präziser 3D-Modelle erlauben. Derartige Verfahren, die stark vom Fortschritt im Bereich der Software zur Datenverarbeitung und Modellierung anhand von Koordinatenpunkten profitieren, werden unter dem Begriff DSSP (Digital Shape Sampling and Processing, zu Deutsch digitale Formerfassungs- und Verarbeitungstechnologie) zusammengefasst. Die der DSSP-Technologie zugrunde liegende Objekterfassung beruht auf der Verwendung von Laserstrahlen oder Weißlicht zur Berechnung der Position der jeweiligen Punkte. Das Ergebnis einer Abtastung ist eine Punktwolke, bestehend aus Millionen von XYZ-Koordinatenpunkten, welche die Form des erfassten Objekts widerspiegeln. Ein Vorteil dieses Verfahrens besteht in seiner Schnelligkeit – binnen weniger Minuten lassen sich Objekte vollständig und mit einer für die allermeisten Messanwendungen ausreichenden Genauigkeit erfassen.

Herkömmliche Messverfahren

Der Ablauf des herkömmlichen Messverfahrens, z. B. beim Einsatz eines KMG, umfasst laut den Ergebnissen des vom NIST (US-Pendant einer Physikalisch-Technischen Bundesanstalt) ausgerichteten Messtechnikkongresses „International Metrology Interoperability Summit“ (28. bis 30. März 2006) zusammengefasst folgende Schritte:

Definition des Produkts

- Entwicklung einer Bauteilform

- Festlegung der Details und Toleranzen. Ergebnis ist ein 3D-CAD-Modell samt lückenloser GD&T-Informationen.

Definition des Messverfahrens

- Bestimmung der zu verwendenden Prüfausrüstung

- Festlegung der Einrichtungsinformationen

- Festlegung der Sensorinformationen

- Bestimmung der zu messenden Eigenschaften (GD&T oder Maßhaltigkeitstoleranzen)

- Erstellung eines Prüfplans. Ergebnis ist ein Prüfplan (Textdokument oder dergleichen). Beim Einsatz eines programmierbaren KMG wird zudem ein Prüfprogramm erstellt.

Durchführung des Messverfahrens

- Positionierung des Bauteils auf Prüfgerät

- Ausführung des Prüfplans

- Beim Einsatz eines programmierbaren KMG wird zudem ein Prüfprogramm ausgeführt.

- Datenerfassung durch Sensor. Ergebnis sind XYZ-Koordinatenpunkte zu den vermessenen Details

Analyse und Berichterstellung

- Abfrage der gewonnenen Punktdaten

- Analyse der erfassten Merkmale

- Entscheidung, ob Gutteil oder Ausschuss

- Erstellung eines Messberichts

- Bei Mehrfachprüfungen Erstellung einer statistischen Analyse. Ergebnis ist ein Messbericht. Bei einer statistischen Analyse ist das Ergebnis ein Bericht zur statistischen Prozesslenkung (SPC-Bericht).

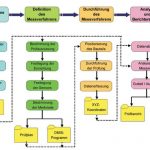

Die voran beschriebenen Schritte werden in Bild 1 in Form eines Ablaufdiagramms zusammengefasst.

Trotz schwankender Anzahl zu erfassender Hauptmerkmale umfasst der Ablauf im Wesentlichen folgende drei Schritte: a) die Bestimmung der Hauptmerkmale des zu vermessenden Bauteils, b) deren Messung und schließlich c) die Erstellung eines Berichts zur Analyse der Messdaten.

Unter Erstmusterprüfung versteht man die Prüfung sämtlicher Abmessungen, die sich in der technischen Zeichnung bestimmen lassen. Sie erfolgt üblicherweise zu Beginn der Serienproduktion und dient zur Prüfung des Herstellungsprozesses auf seine Eignung, unabhängig von der Stückzahl konsistent identische Bauteile zu liefern. Dies trifft insbesondere auf Herstellungsverfahren wie Gießen, Formpressen, Stanzen und Zerspanen zu. Das traditionell eingesetzte Messverfahren ist wegen der erforderlichen Durchführung einer hohen Anzahl an Einzelmessungen mit erheblichem Aufwand verbunden. Infolge dieser Gründlichkeit ist die Erstmusterprüfung zwangsläufig sehr kostspielig.

Während der regulären Serienproduktion hingegen gilt es, den Herstellungsprozess zu überwachen und nur auf die entscheidenden und somit deutlich weniger Hauptmerkmale zu prüfen.

In beiden Fällen von zentraler Bedeutung ist jedoch die Bestimmung der zu messenden und zu analysierenden Merkmale.

Im Kontext der Messung der Hauptmerkmale gilt es, mehrere Aspekte zu berücksichtigen. Bei einem Prüfplan, der die Erfassung ausnahmslos aller Hauptmerkmale vorsieht, ergeben sich folgende Fragen:

- 1. Wozu sollte man mit großem Zeitaufwand mithilfe eines KMG auf Merkmale prüfen, die innerhalb der vorgegebenen Toleranzen liegen?

- 2. Wozu sollte man mit großem Zeitaufwand sämtliche erfassten Messwerte analysieren, um herauszufinden, welche Merkmale innerhalb und welche außerhalb der vorgegebenen Toleranzen liegen?

- 3. Wie lässt sich die Prüfung trotz Vermessung des gesamten Bauteils beschleunigen?

Bei einem Prüfplan, der die Messung nur einer bestimmten Auswahl aller Hauptmerkmale vorsieht, ergeben sich folgende Fragen:

- 1. Wie lässt sich bestimmen, welche Merkmale zu erfassen sind und welche nicht?

- 2. Was geschieht, wenn einige Merkmale, die außerhalb der vorgegebenen Toleranzen liegen, nicht vom Prüfplan abgedeckt werden?

- 3. Inwieweit lassen sich Merkmale, die außerhalb der vorgegebenen Toleranzen liegen, auf eine fehlerhafte Ausrichtung zurückführen?

Paradigmenwechsel

Die digitale Formerfassungs- und Verarbeitungstechnologie (DSSP) ermöglicht die präzise und zugleich sehr zügige Erfassung der kompletten Form eines Objekts. Dank dieser Fähigkeit lässt sich im Rahmen der Prüfung sowohl der Zeitaufwand für die Erfassung sämtlicher Abmessungen eines Objekts um bis zu 95 % reduzieren, als auch die Analyse des Objekts hinsichtlich seiner Formhaltigkeit durch Vergleichen mit der Sollform gemäß CAD-Modell beschleunigen. Obwohl beim DSSP-Verfahren zwecks lückenloser, präziser Erfassung der Objektform mehrere Millionen Messpunkte erfasst werden, dauert der Vorgang nur wenige Minuten.

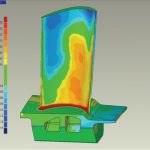

Wie in Bild 3 anhand einer Turbinenschaufel veranschaulicht, lässt sich die erfasste Form im Nu hinsichtlich ihrer dreidimensionalen Eigenschaften mit der Sollform des CAD-Modells vergleichen und das Ergebniss farbcodiert auf dem Bildschirm darstellen.

Für den Ingenieur ist auf einen Blick ersichtlich, dass an allen Stellen, die nicht grün markiert sind, die Istform von der Sollform abweicht. Je dunkler der Rotton, umso größer ist die positive Abweichung von der Sollform und somit der Werkstoffüberschuss an den betreffenden Stellen. Im Beispiel ist die Turbinenschaufel dort zu dick geraten. Und umgekehrt: Je dunkler der Blauton, umso größer ist die negative Abweichung von der Sollform und somit der Werkstoffmangel an den betreffenden Stellen. Im Beispiel ist die Turbinenschaufel dort zu dünn geraten. Eine derartige Prüfung ist überaus zeitsparend und lässt sich einschließlich Einrichtung, Abtastung und Analyse zumeist binnen einer halben Stunde bewerkstelligen.

Nach dieser ersten Analyse auf der Basis eines Vergleichs der über mehrere Millionen Punkte erfassten Turbinenschaufelform mit dem CAD-Modell können weiterere Analysen folgen, z. B.:

- Analyse des Objekts bezüglich der GD&T-Analyse Vorgaben zwecks Lokalisierung der Abweichung von einem Bezugsrahmen

- Analyse des Objekts hinsichtlich der Werkstoffdicke zwecks Lokalisierung kritischer Wanddicken

- Profilanalyse zwecks Ermittlung der Hauptmerkmale eines Profils

Die Prüfung und Analyse zielt somit nur auf diejenigen Objektbereiche ab, die am stärksten von der Sollform abweichen. Dadurch wird der Zeit- und Arbeitsaufwand für die überflüssige Messung und Analyse von Bereichen, deren Abweichung von der Sollform offenbar innerhalb der vorgegebenen Toleranzen liegt, auf ein Minimum reduziert.

Dank dieser neuen Technologie wird bei der Vermessung und Analyse eines Bauteils die Aufmerksamkeit vor allem auf diejenigen Merkmale gelenkt, die außerhalb der Toleranzen liegen. Die Erfassung von Koordinaten und Merkmalen mittels eines im Voraus definierten und geplanten KMG-Programms für Messwerte, die innerhalb der vorgegebenen Toleranzen liegen, erübrigt sich. Das Eliminieren unnötiger Schritte ermöglicht eine erhebliche Zeitersparnis und Produktivitätsteigerung.

Aus Daten werden Informationen

Ein weiterer großer Vorteil der DSSP-Technologie liegt darin, dass sie es dem Anwender gestattet, Messdaten im Handumdrehen interpretieren und zügig von der Datenerfassung zur Informationsauswertung übergehen zu können.

Beim Einsatz von KMG werden Hunderte von Punkten erfasst, die i. d. R. in einer Tabelle mit Sollkoordinaten (x,y,z) und tatsächlich gemessenen Koordinaten (x1,y1,z1) aufgeführt werden. In dieser Form vorliegende Daten müssen sodann aufbereitet, zu Gruppen zusammengefasst und grafisch dargestellt werden, damit der Ingenieur rasch entscheiden kann, ob ein Bauteil die Maßhaltigkeitsprüfung bestanden hat (Bild 4).

Die Analyse der erfassten Prüfdaten kann im nächsten Schritt zur Produkt- und Prozessoptimierung dienen. Anhand der Informationen in den Prüfberichten zu Ausschussteilen ist der Analyst in der Lage, den Grund für eine Toleranzüberschreitung zu ermitteln und als Konsequenz geeignete Maßnahmen zu ergreifen, um zu gewährleisten, dass das Herstellungsverfahren künftig maß- und formhaltige Bauteile liefert.

Bei herkömmlichen Prüfdaten, die in Form von numerischen Werten in Datenbanken und Tabellendateien abgespeichert werden, verbringt der Ingenieur Stunden, Tage oder gar Wochen damit, diese Daten abzufragen, zu übertragen, zu interpretieren und mit den Solldaten des CAD-Modells zu vergleichen sowie abschließend seine Analyse mittels Softwareprogrammen wie Word oder PowerPoint von Microsoft zu dokumentieren.

Dabei ist gerade die Zeit, die zwischen dem Erkennen eines unzulänglichen Herstellungsprozesses und dessen Korrektur verstreicht, entscheidend, denn eine Unterbrechung der Produktion ist mit hohen Kosten verbunden.

Durch die lückenlose Erfassung der Form des Objekts und Erstellung grafischer und somit mühelos interpretierbarer Berichte gestattet es die DSSP-Technologie dem Anwender, sein Hauptaugenmerk auf die tatsächlichen Probleme im Bereich der Herstellungsprozesse zu richten und die Entscheidungsträger rechtzeitig mit aussagekräftigen Informationen in einem geeigneten Format zu versorgen, anstatt sie mit Bergen nutzloser numerischer Daten zu verwirren. Darüber hinaus lassen sich farbcodierte Darstellungen zur 3D-Abweichung vom CAD-Modell, GD&T-Analysen, traditionellere Analysen zur 3D-Maßhaltigkeit sowie solche zur Untersuchung von Wanddicken zwecks vereinfachten Abgleichs mit Blaupausen und maßstabsgetreuen Zeichnungen auch mit 2D-Profilerstellung und -vermessung kombinieren.

Da ein Hauptmerkmal der DSSP-Technologie in der Ausgabe digitaler und grafischer Daten besteht, die sich mühelos und automatisch mit CAD-Daten abgleichen lassen, erübrigt sich der Schritt der manuellen Datenverarbeitung und verkürzt sich der Zeitraum zwischen dem Erkennen eines unzulänglichen Herstellungsprozesses und dessen Korrektur.

Integration der DSSP-Technologie in KMG

In dieser Abhandlung wurden bereits drei wichtige Aspekte vorgestellt:

- 1. Herkömmliche Messverfahren unter Verwendung von KMG basieren auf einem Ablauf, der eine Bestimmung der zu prüfenden und analysierenden Details unabhängig davon vorsieht, ob diese innerhalb oder außerhalb der vorgegebenen Toleranzen liegen.

- 2. Die DSSP-Technologie gestattet die zeitsparende Erfassung von Objektformen sowie die Ermittlung hinsichtlich Maßhaltigkeit kritischer Bereiche.

- 3. DSSP-basierte Berichte geben Entscheidungsträgern wertvolle, aussagekräftige Informationen statt unverständlicher Rohdaten an die Hand.

Wie lassen sich diese drei Aspekte bei modernen Messverfahren berücksichtigen, um einen effizienteren, schnelleren und kostengünstigeren Messablauf zu erzielen?

Der Messablauf muss dahingehend umgestaltet werden, dass sowohl der Geschwindigkeitsvorteil der DSSP-Technologie als auch die höhere Genauigkeit moderner KGM genutzt werden.

Die Auswahl der zu vermessenden Objektdetails ist ebenfalls abzuändern. Statt der Messung sämtlicher Merkmale soll der optimierte Ablauf nur mehr die Messung und Analyse derjenigen Merkmale vorsehen, die tatsächlich von Interesse sind, da die zugehörigen Messwerte außerhalb der Toleranzen liegen. Die Logik hinter dem neuen Konzept lautet also, nicht länger Zeit und Geld mit der Messung von Parametern zu verschwenden, von denen man bereits weiß, dass sie innerhalb der Toleranzen liegen, sondern sich nur auf die Merkmale zu konzentrieren, deren Messwerte außerhalb der Toleranzen liegen und deshalb eine Korrektur erfordern, sei es durch Anpassung des Herstellungsprozesses oder Weiterbearbeitung des Bauteils.

Um dieser Herangehensweise Rechnung zu tragen, werden die Ablaufschritte wie folgt angepasst:

Definition des Produkts (unverändert)

- Entwicklung einer Bauteilform

- Festlegung der Details und Toleranzen. Ergebnis ist ein 3D-CAD-Modell samt lückenloser GD&T-Informationen.

Erfassung der Objektform (DSSP)

- Abtastung des Bauteils

- Vergleich der Istwerte mit den Sollwerten

- Ermittlung von nicht maßhaltigen Merkmalen

- Erstellung eines ersten Analyseberichts

- Definition des KMG-Messablaufs

- Bestimmung der zu verwendenden Prüfausrüstung

- Festlegung der Einrichtungsinformationen

- Festlegung der Sensorinformationen. Ergebnis ist ein gestraffter Prüfplan (Textdokument oder dergleichen), der nur mehr außerhalb der Toleranzen liegende Merkmale abdeckt. Beim Einsatz eines programmierbaren KMG wird zudem ein Prüfprogramm erstellt.

Durchführung des Messverfahrens

- Positionierung des Bauteils auf Prüfgerät

- Durchführung der Prüfung

- Datenerfassung durch Sensor. Ergebnis sind XYZ-Koordinatenpunkte zu den vermessenen Details

Analyse und Berichterstellung

- Abfrage der gewonnenen Punktdaten

- Analyse der erfassten Merkmale

- Erstellung eines Messberichts

- Ermittlung von Korrekturmaßnahmen

Die voran beschriebenen Schritte werden in Bld 6 in Form eines Ablaufdiagramms zusammengefasst.

Fallstudie: Schneider Electric

SquareD, ein Tochterunternehmen von Schneider Electric, ist einer der weltweit führenden Anbieter von Produkten, Systemen und Dienstleistungen für die Bereiche elektrische Energieverteilung und Automatisierungstechnik. Das Unternehmen beschäftigt in den USA insgesamt 17000 Mitarbeiter, wovon 300 für die Entwicklung und Prüfung von Bauteilen zuständig sind. Wie die meisten Firmen mit einer sehr breiten Produktpalette verwendet auch SquareD 3D-CAD/CAM-Werkzeuge, um den Designprozess zu beschleunigen und die Entwicklungskosten zu senken.

Bei sämtlichen Produkten führt das Unternehmen eine Erstmusterprüfung durch, in deren Rahmen jedes Detail und jede Abmessung auf Fehler oder Abweichungen vom Originalmodell untersucht wird. Dabei werden auf der Basis von 2D-Zeichnungen in der Regel mehr als 1000 Abmessungen überprüft – ein überaus zeitaufwändiger, ermüdender und kostspieliger Vorgang.

Die im Formpressverfahren produzierte Kunststoffabdeckung für einen Leitungsschutzschalter beispielsweise erfordert die Erfassung von nicht weniger als 1295 Abmessungen. Da SquareD mit der Messdurchführung Drittunternehmen beauftragt, ist der genaue Preis für die Prüfung einer Abmessung bekannt: 12,50 USD (ca. 8,50 Euro) pro Abmessung beim Einsatz eines KMG. Hätte man sich bei der Erstmusterprüfung nur auf KMG verlassen, so hätten sich die Gesamtkosten für diese Kunststoffabdeckung auf über 16000 USD (ca. 11000 Euro) belaufen.

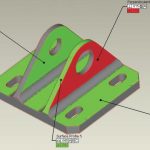

Deshalb bediente man sich bei SquareD stattdessen der DSSP-Technologie: ein auf der Laser-Doppler-Bildgebung (LDI) basierender, auf einem KMG montierter Abtastkopf in Kombination mit der Software Qualify von Geomagic zur Analyse der erfassten Punktwolke. Der zeitsparende Abtastvorgang und die 3D-Analyse der Abweichungen ergaben, dass lediglich zwei Messwerte außerhalb der Toleranzen lagen. Vorsichtshalber entschied man sich bei SquareD, diese beiden Messwerte mithilfe eines herkömmlichen Präzisions-KMG genauer unter die Lupe zu nehmen. Ein weiterer Vorteil neben den Kosteneinsparungen bestand in der Verkürzung der Prüfphase von drei Wochen auf zwei Tage, sodass die Genehmigung der Serienproduktion dieses Kunststoffbauteils sowie der Beginn der Auslieferung deutlich schneller erfolgen konnten.

Zusammenfassung

Ein neues Prüfverfahren auf der Basis der DSSP-Technologie ergänzt, verbessert, ja, revolutioniert geradezu die herkömmlichen KMG-basierten Messverfahren.

Die Verwendung der Laser- bzw. Weißlichttechnologie ermöglicht eine umfassendere Beschreibung der erfassten Objektform bei zugleich erheblich geringerem Zeitaufwand. Objektbereiche, die außerhalb der Toleranzen liegen, werden mittels einer entsprechenden Farbcodierung grafisch hervorgehoben. Hierdurch gestaltet sich die Erkennung kritischer Objektbereiche überaus schnell und einfach. Ein umfassenderes Prüfverfahren auf der Basis eines entsprechenden Prüfplans ist nur mehr für diese kritischen Objektbereiche erforderlich.

Der durch die DSSP-Technologie bewirkte Paradigmenwechsel bei der Planung und Durchführung von Prüfungen gestattet es dem Anwender, sich beim Messen auf hinsichtlich Maß- und Formhaltigkeit kritische Bereiche zu beschränken sowie Zeit und Kosten zu sparen, indem Bereiche, die innerhalb der Toleranzen liegen oder nicht kritisch sind, gar nicht mehr geprüft werden.

Literatur

Marks, Peter. „Capturing a Competitive Edge Through Digital Shape Sampling and Processing (DSSP)“ – SME Blue Book Series 2005 (Oktober 2005)

Wholers, Terry. „The Wholers Report 2006: Rapid Prototyping and Manufacturing State of the Industry, Annual Worldwide Progress Report“ (Mai 2006) S. 205–215.

John Brant, Inc. Magazine (Dezember 2005) http://www.inc.com/magazine/20051201/ping-fu-sidebar.html

Ping Fu, „DSSP the shape of things to come“ – Time Compression Magazine (Januar 2006).

NIST, „Technology Roadmap for Interoperability“ – Entwurf auf der Basis des Kongresses „International Metrology Interoperability Summit (IMIS) “ (28.-30. März 2006, Gaithersburg, Maryland, USA)

American Society of Mechanical Engineers, Y14.5N – 1994, Standard zur Symbolsprache GD&T.

Geomagic Inc. „New Inspection Process Takes Square D to Next Wave in Digital Manufacturing“ http://www.geomagic.com/en/solutions/squared.php

QE 512

Teilen: