Automatisierte Prüfverfahren in der Fertigung gewinnen als wichtiger Bestandteil der Qualitätssicherung heute immer mehr an Bedeutung. So unterschiedlich wie die industriellen Fertigungsprozesse, so unterschiedlich sind dabei auch die Anforderungen an entsprechende Verfahren. Je weniger Toleranzen ein Produkt zulässt, desto genauer muss das Prüfsystem arbeiten. Besonders hohe Anforderungen stellen hier Formeinsätze, die in der optischen Industrie zur Fertigung von Kunststoff- oder Glaslinsen verwendet werden. Mit interferometrischen Messeinrichtungen lässt sich diese Aufgabenstellung heute automatisieren. Parallelkinematische Positioniersysteme sorgen dabei dafür, dass der Test direkt in die Fertigung integriert werden kann.

Dipl.-Ing. Karl Vielhaber, Wissenschaftlicher Mitarbeiter beim Fraunhofer Institut für Produktionstechnologie IPT in Aachen Ellen-Christine Reiff, M.A., Redaktionsbüro Stutensee

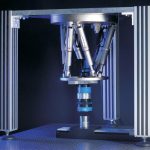

Bisher wurden die optischen Bauteile (Bild 1) zur Formprüfung aus der Bearbeitungsmaschine ausgespannt, um im Messlabor geprüft zu werden. Musste das Bauteil zur Nachbearbeitung wieder zurück in die Maschine, waren aufwändige und zeitintensive Einrichtarbeiten notwendig. Trotzdem ließen sich Umspannfehler dabei nie ganz verhindern. Integriert man das Prüfverfahren dagegen direkt in die Fertigungszelle, spart man nicht nur Arbeit und Zeit mit dem erneuten Einrichten, auch Umspannfehler sind von vornherein ausgeschlossen. Das Fraunhofer-Institut für Produktionstechnologie IPT in Aachen hat jetzt ein solches Prüfsystem entwickelt, mit dem sich Formeinsätze für die optische Industrie in-line direkt in der Maschine prüfen lassen (Bild 2). Die Messwerte können dann nach einem Soll-Ist-Vergleich in den Prozess zurückgeführt und die optischen Oberflächen bei Bedarf automatisch nachbearbeitet werden. Die automatisierte Formprüfinterferometrie liefert den Schlüssel dazu.

Interferometrische Prüfung: berührungslos, schnell, genau

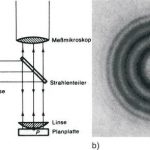

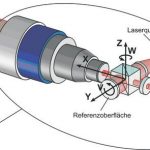

Sie basiert auf einem physikalischen Effekt, der Interferenz, also der Überlagerung von Wellen. Ein Beispiel für die Interferenz von Lichtwellen sind die Farbmuster eines dünnen Ölfilms auf einer Wasseroberfläche. Ein Teil des einfallenden Lichtes wird von der Oberfläche des Ölfilms reflektiert, der andere Teil an der Grenzschicht zwischen Öl und Wasser. Nach der Reflexion überlagern sich die Lichtwellen. Je nach Blickrichtung verstärken sich manche Frequenzen, andere löschen sich aus, wodurch die Oberfläche farbig schillernd erscheint. Ähnlich verhält es sich bei der Formprüfinterferometrie (Bild 3). Hier werden zwei Wellenfronten zur Interferenz gebracht, eine von der Prüfoberfläche und eine von einer Referenzoberfläche. Die Weglängen, die die Strahlen der Prüfoberfläche zurücklegen müssen, sind bei einer nicht planen Oberfläche unterschiedlich. Es entsteht ein Interferenzmuster, das letztendlich Aufschluss über die Topographie des Prüflings gibt. Mit Hilfe von Bildverarbeitungsalgorithmen lassen sich auf diese Weise Formabweichungen im Nanometerbereich erfassen und – über entsprechende Softwareprogramme – auswerten. Allerdings muss das Interferometer dazu äußerst präzise zur optischen Oberfläche positioniert sein. Der Justagevorgang ist dabei zweitstufig:

Bei der Grobjustierung geht es zunächst darum, dass die Reflexion von der Prüffläche auf den Sensor der CCD-Kamera trifft. Bei der anschließenden Feinjustierung wird dann ein definiertes Interferenzmuster eingestellt. Um sowohl plane als auch sphärische und asphärische Prüflinge optimal erfassen zu können, sind bei der Positionierung des Interferometers fünf Freiheitsgrade erforderlich: Das Interferometer muss sich in Richtung der x-, y- und z-Achse bewegen lassen (Bild 4). Für die Orientierung senkrecht zur Prüfachse sind zusätzlich Drehungen um die x- und y-Achse und bei Zylinderlinsen auch um die z-Achse notwendig. Die automatisierte Feinjustierung basiert auf einer Fast Fourier Transformation (FFT) des Interferenzmusters. Die Justierstrategie ist abgestimmt mit einem eigens am Fraunhofer IPT entwickelten Auswerteverfahren, das die Topographiemessung mit einer einzigen Aufnahme des Interferenzmusters vornimmt und somit sehr gut unter Fertigungsbedingungen eingesetzt werden kann. Um den verfügbaren Messbereich des Interferometers nicht durch eine unbeabsichtigte Verkippung einzuschränken, müssen Rotationsschrittweiten von weniger als 1 Bogenminute realisierbar sein. Hinzu kommt, dass die interferometrische Prüfmethode sehr empfindlich auf Vibrationen reagiert. Das Messsystem muss demzufolge möglichst stabil sein und darf auch nach dem Erreichen der Endposition nicht zu Schwingungen neigen.

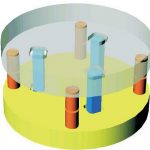

Mit konventionellen Positioniersystemen, bei denen jeder Aktor auf eine eigene Stellplattform wirkt, also eindeutig einer Achse zugeordnet ist, lässt sich diese Aufgabenstellung kaum bewältigen. Da sich die Führungsfehler bei solchen gestapelten Systemen zwangsläufig addieren, wäre eine entsprechend hohe Genauigkeit nicht realisierbar. Mit einem parallelkinematischen Positioniersystem aus dem Hause Physik Instrumente (PI) fanden die Entwickler des Fraunhofer Instituts jedoch eine überzeugende Lösung. Hier wirken alle Aktoren unmittelbar auf die gleiche Plattform (Bild 5), was außer der größeren Genauigkeit noch weitere Vorteile bringt: z.B. geringere Massenträgheit und damit eine höhere Dynamik, gleiche Dynamik jeder Achse und einen deutlich kompakteren Aufbau.

Prinzip Flugsimulator: sechs Freiheitsgrade und frei definierbarer Drehpunkt

Die Hexapod-Systeme basieren auf sechs hochauflösenden Aktoren, die auf eine gemeinsame Plattform wirken. Vom Prinzip her haben die Sechsfüßler also die gleiche Arbeitsweise wie ein Flugsimulator, nur sind sie wesentlich genauer. Statt von Hydraulikantrieben werden sie von präzise ansteuerbaren Linearantrieben bewegt. Durch die geringe Masse der bewegten Plattform sind die Einschwingzeiten beim Positionieren deutlich kürzer als bei konventionellen gestapelten Mehrachssystemen. Der Hexapod M-840 bietet dabei die Möglichkeit, die Plattform in z-Richtung um +/-25 mm und in x- und y-Richtung jeweils um +/- 50 mm zu bewegen. Dieser Arbeitsraum reicht aus, um sphärische Oberflächen mit einem Radius von 100 mm zu messen.

Der über Softwarefunktionen frei definierbare Drehpunkt bleibt unabhängig von der Bewegung erhalten, was ebenfalls für die beschriebene Applikation äußerst wichtig ist. Sowohl bei der Grob- als auch bei der Feinjustage lässt sich so der Drehpunkt des im Innern des Hexapoden platzierten Interferometers gegenüber der zu prüfenden Oberfläche verschieben. Dabei erreicht die Genauigkeit der bei dem Formprüfinterferometer aus Aachen eingesetzten Ausführung beeindruckende Werte: In Richtung der x- und y-Achse beträgt sie 3 µm und in Richtung der z-Achse 1 µm und das bei einer Reproduzierbarkeit von ebenfalls 3 µm bzw. 1 µm. Die kleinste Schrittweite bei der Rotationsbewegung beträgt 5 µrad, was einem Winkel von 0,017 Grad entspricht.

Integration in die Automatisierungsumgebung

In die applikationsspezifische Automatisierungsumgebung ließ sich der Hexapod erstaunlich einfach integrieren. Seine Ansteuerung wird durch eine offene Softwarestruktur erleichtert, die eine Vielzahl von Hochsprachenbefehlen über fertige Treiber zulässt (COM-Objekt oder DLL). Der Hexapod-Controller akzeptiert daher auch Bewegungsbefehle, die externe Programme vorgeben. Beim beschriebenen Messgerät beispielsweise können die zur Berechnung der Bildverarbeitungsalgorithmen verwendeten MatLab-Programme direkt über eine serielle Schnittstelle mit der Steuerung des Hexapoden kommunizieren. Dabei werden automatisch die Bewegungen zur Grob- und Feinpositionierung in Abhängigkeit der Daten der Bildverarbeitung gesteuert.

Die Anpassungsfähigkeit des Hexapoden hat dadurch wesentlich dazu beigetragen, dass jetzt erstmals eine automatische Prüfeinrichtung für optische Bauteile mit komplexen Geometrien realisiert werden konnte, die sich direkt in die Fertigung integrieren lässt. Verbesserung und Vereinfachung der Qualitätssicherung sind die Folge.

Fraunhofer Institut für Produktionstechnologie IPT, Aachen

Physik Instrumente PI, Karlsruhe

QE 513

Teilen: