Das optische 3D Messsystem InfiniteFocus wird überall dort eingesetzt, wo es gilt, Oberflächen robust, genau, flächendeckend und schnell im Mikro- und Nanobereich zu messen. Ob es sich um Schweißpunktkontrolle, Präzisionsfertigung und Feinwerktechnik, Applikationen in der Metallverarbeitung, Maschinenbau, High-Tech Formenbau für serienreife Spritzwerkzeuge, Qualitätssicherung in der zerspanenden Industrie, Elektronik, Medizintechnik oder Anwendungen in der Papier- und Druckindustrie handelt – das Einsatzgebiet von InfiniteFocus zur Oberflächenkontrolle ist nahezu unbegrenzt. Sobald eine Mindestrauheit von nur einigen Nanometern gegeben ist, erzielt das Messsystem auch über große Messbereiche hochgenaue und rückführbare Ergebnisse. Mit der neuen Version ist InfiniteFocus auch als Inline Messsystem direkt in der Fertigung einsetzbar.

Mit einer Reihe von Sensoren, die auf die jeweilige Applikation des Kunden abgestimmt ist, ermöglicht die neue Version des optischen Systems nicht nur den Einsatz im Labor sondern auch die unkomplizierte Integration als Inline-Messsystem direkt in der Produktion. Selbst bei komplexen Geometrien wie steilen Flanken und starken Reflexionen werden robuste Messungen mit einer vertikalen Auflösung von bis zu 10nm erzielt.

Im Gegensatz zu herkömmlichen Messverfahren liefert InfiniteFocus nicht nur die 3D Daten sondern auch die volle Farbinformation zu der gemessenen Oberfläche, was völlig neue Anwendungsmöglichkeiten eröffnet. Das System beruht auf dem Verfahren der Fokus-Variation. Die geringe Schärfentiefe der Optik wird genutzt um die Tiefen- und Farbinformation einer Oberfläche zu gewinnen. Auch komplexe Geometrien werden mit einer Messpunktdichte von 2 – 6 Millionen Messpunkten robust gemessen.

Die mechanischen Hauptkomponenten von InfiniteFocus sind ein Optik und hochpräzise Z-Motorisierung, die mit der neuen Version des optischen Messsystems in einem Sensor integriert ist. Damit wird die doppelte Geschwindigkeit und eine Auflösungsdynamik von 1:200000 auch bei Messungen von relativ großen Bauteilen erreicht. Der Messssensor lässt sich leicht und ohne Aufwand in die Fertigungslinie einbauen und erzielt basierend auf der robusten Technologie der Fokus-Variation selbst in rauer Umgebung genaue Ergebnisse.

Die Messergebnisse von InfiniteFocus entsprechen bereits der aktuellen ISO Norm 25178, die voraussichtlich 2008 veröffentlicht wird. Diese Norm umfasst erstmals nicht nur taktile sondern auch optische Verfahren und daraus resultierende Parameter zur Integration der Ergebnisse. Das optische Verfahren der Fokus-Variation ist in ISO 25178 erfasst.

Optische Schweißpunktkontrolle:

Hochfeste Schweißverbindung, kleine Nahtbreite und qualitativ hochwertigen Schweißnähte ohne Versprödungserscheinungen sind die Vorteile einer Laserstrahlschweißung. Die Prüfung und Bewertung der Schweißpunkte bzw. ihre automatische Klassifikation in IO und NIO Teile in der Produktion erspart dabei teure und aufwendige Nacharbeit. Zur Erstellung der einzelnen Klassen müssen vorab diverse Parameter erstellt bzw. gemessen werden. Voraussetzung dafür sind ganz bestimmte Messleistungen, die InfiniteFocus erfüllt. Dazu gehört z.B. die dichte und robuste Messung von steilen Flanken und stark reflektierenden Oberflächenbereichen. Weiters müssen Parameter wie die Verzunderung evaluiert werden, die von InfiniteFocus in 3D kombiniert mit der vollständigen Farbinformation gemessen wird. Die Kombination der Messdaten mit der dazugehörigen Farbinformation ist dabei eine wichtige Voraussetzung, da nur dadurch die Lokalisierung und die unmittelbare topographische Erfassung von Verzunderungen realisiert werden.

Qualitätssicherung, Verschleißanalyse und Messung von Fertigungstoleranzen in der zerspanenden Industrie:

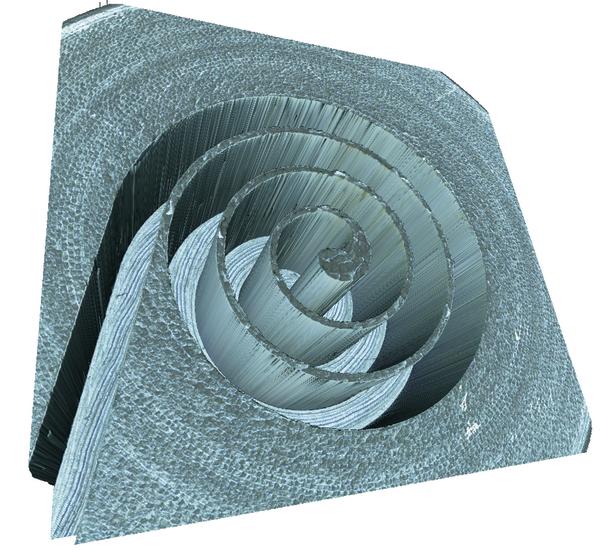

InfiniteFocus wird für die hochgenaue Messung kritischer Geometrien von Präzisionswerkzeugen eingesetzt. Gerade im Form- und Werkzeugbau ist sowohl die Qualitätskontrolle des Werkzeugs selbst als auch die Oberflächenkontrolle des (meist) zerspanten oder gefrästen Bauteils unerlässlich. Auch über große Messbereiche, also bei Oberflächen mit großen lateralen und vertikalen Scanbereichen, werden Geometrien wie zirkuläre Frässtrukturen oder Werkzeugspitzen und Kanten robust gemessen.

Zur Beurteilung der Fertigungsqualität von Bauteilen gilt es festzustellen, wieweit diese von CAD Modellen abweichen und ob sie innerhalb der vordefinierten Toleranzen liegen. Dazu werden die Messergebnisse von InfiniteFocus mit jenen des CAD Modells registriert, um daraus die Abweichungen bestimmen zu können.

Die Verschleißanalyse gehört zu den grundlegendsten Untersuchungen in der zerspanenden Industrie, da sie Aufschluss über Qualitätsindikatoren wie Schnittgeschwindigkeit, Schneideigenschaften und Standzeiten geben. Diese Komponenten sind entscheidend für die optimale Zerspanung beim Bohren, Drehen und Fräsen. Zur Bestimmung der Verschleißanalyse berechnet InfiniteFocus ein 3D Differenzmodell, um so das abgetragenen Material numerisch zu bestimmen.

Die Messung von Flankenwinkel auf Fräserspitzen ist ein weiteres Beispiel zur Qualitätssicherung in der zerspanenden Industrie. Fräserspitzen mit Flankenwinkel an die 80° können mit InfiniteFocus robust gemessen werden. Dasselbe gilt für die Messung von Oberflächendetails wie die Riefen eines gefrästen Bauteils.

Hochgenaue Oberflächenmessung von Mikrozahnrädern:

Ein typisches Anwendungsgebiet von InfiniteFocus ist die Messung und Überprüfung von Mirkozahnrädern. Diese sind meistens aus Kunststoff oder Metall gefertigt und weisen Durchmesser von bis zu unter einem Millimeter auf. Ein wesentliches Erfordernis für die Messung solcher Zahnräder ist die Kapazität, auch an steilen Flanken wie z.B. den Zähnen eines Mikrozahnrades robust und innerhalb von Sekunden zu messen. Die Anwendung von unterschiedlichen Analyse-Methoden ermöglicht zudem die Bestimmung wichtiger Parameter des Zahnrades. Dazu zählt z.B. der Innen- und Außendurchmesser, der Flankenwinkel oder der Winkel eines schräg verzahnten Zahnrades.

Alicona Imaging, Grambach/Graz

Halle 4, Stand 4008

QE 597

Teilen: