Ziel eines technischen Risikomanagements ist es, langfristig aus gemachten Fehlern bei der Produkt- und Prozessentwicklung zu lernen. Geeignete Methoden zur Risikoanalyse, die während desgesamten Produktentwicklungsprozesses angewandt werden, sowie eine systematische Dokumentation und Kommunikation von Risiken helfen, die Entwicklungs- und Produktionsqualität nachhaltig zu verbessern. Hier zeigt sich jedoch ein Nachholbedarf bei produzierenden Unternehmen in Deutschland.

Ein Risiko ist im Sinne des allgemeinen Sprachgebrauchs die Möglichkeit des Eintritts eines als negativ bewerteten Ereignisses. Bezogen auf technisches Risikomanagement (TRM) bedeutet negatives Ereignis, dass Fehler am Produkt oder Produktionsprozess auftreten können. Solche Risiken wiederum können großen monetären Schaden verursachen. Beispielhaft sind Produktfehler zu nennen, die den Nutzer gefährden, oder es kommt zu kostspieligen Produktionsausfällen.

Ein individuell auf das Unternehmen abgestimmter Risikomanagementprozess jedoch ermöglicht den systematischen Umgang mit Risiken. Dieser Prozess besteht aus der strukturierten Identifizierung, Analyse und Bewertung von Risiken sowie der Definition von behandelnden Maßnahmen. Wie produzierende Unternehmen diesen Prozess gestalten und welche Methoden sie dabei anwenden, ist Teil einer Unternehmensbefragung, die das Fraunhofer IPT und die P3 Ingenieurgesellschaft für ihre aktuelle Studie „Technisches Risikomanagement in produzierenden Unternehmen“ durchgeführt haben.

Konsequente Steuerung für nachhaltigen Erfolg

Risikoanalysen enthalten wertvolle Informationen für zukünftige Produktentstehungsprozesse. Hierzu gehört insbesondere die vollständige Umsetzung und Wirksamkeitsbewertung der definierten Behandlungsmaßnahmen. Nur so wird der Aufbau des technischen Know-hows des Unternehmens konsequent zu Ende gebracht und der Vorteil von Risikoanalysen ausgeschöpft.

In der Praxis haben Unternehmen aber offenbar große Schwierigkeiten bei der Durchführung von Risikoanalysen. Die Studie zeigt, dass eine richtige Adressierung der Ergebnisse von Risikoanalysen meist schwierig ist. Zusätzlich stehen viele Unternehmen vor der Frage, bei welchen Projekten und zu welchem Zeitpunkt im Projekt Risikoanalysen durchgeführt werden müssen. Ihnen fehlen zudem Ansätze, die eine Quantifizierung von Risiken erlauben und damit zugleich ein Kosten-Nutzen-Verhältnis von Behandlungsmaßnahmen erleichtern.

Methodenpotenzial wird verkannt

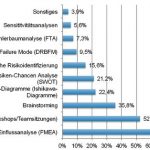

Das TRM verfügt über verschiedene Methoden, die den Prozess zur Identifizierung und Analyse der Risiken unterstützen. Zur Risikoanalyse und -bewertung ist die FMEA (Fehlermöglichkeits- und Einflussanalyse) die am häufigsten eingesetzte Methode (siehe Bild 1). Circa 46 Prozent der Unternehmen bemängeln indes an der FMEA den hohen Aufwand zur Durchführung und den zu großen Raum für Interpretationen der Methodenergebnisse.

Die Studie hat aber auch ergeben, dass viele Unternehmen Methoden, die die FMEA über den Produktlebenszyklus ergänzen, gar nicht erst einsetzen. Zu diesen Methoden zählen unter anderem: Risk Assessments, das DRBFM (Design Review Based on Failure Mode), die Fehlerbaumanalyse (FTA) oder der QuickRiskCheck. Das bedeutet zugleich: Auf die Hilfe eines integrierten Methodenbaukasten, der den gesamten Risikomanagementprozess flexibler und effizienter machen könnte, verzichten die meisten produzierenden Unternehmen.

Effektivere Kommunikation

Die Lücken im Risikomanagementprozess setzen sich bei vielen Unternehmen in der Kommunikation und Dokumentation fort. So hat nur die Hälfte der Befragten überhaupt festgelegt, wie die identifizierten Risiken unternehmensweit kommuniziert werden. Zu 38,5 Prozent wird es den Mitarbeitern selbst überlassen, ob sie die Risiken im Unternehmen besprechen.

In vielen Fällen wird zudem das identifizierte Risiko nicht ausreichend kontrolliert. Als Gründe nannten die Unternehmen unter anderem, die Risikokontrolle sei zu aufwendig (rund 55 Prozent) oder der Nutzen sei zu gering (rund 39 Prozent). Letzteres zeigt, dass das Potenzial von TRM noch nicht verstanden wurde, und dass die etablierten Organisationskonzepte und Methoden nicht hinreichend für den effizienten Einsatz von TRM sind.

Aufbau von Risikodatenbanken

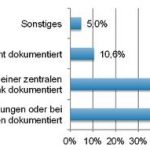

Auch die Dokumentation ist in den meisten Betrieben verbesserungswürdig: Lediglich 45 Prozent speichern die Risikodaten in einer zentralen unternehmensweiten Datenbank ab (siehe Bild 2). Als Gründe für die lückenhafte Dokumentation führen 33 Prozent der befragten Unternehmen an, dass der Aufwand zum Aufbau einer Risikodatenbank zu groß ist. 38,6 Prozent sehen Probleme in der Identifizierung der relevanten Informationen in der Datenbank, um diese für neue Risikoanalysen zu nutzen. 53,1 Prozent der Unternehmen sehen die größte Herausforderung in der Klassifizierung von Risiken. Dies führt zu erheblichen Nachteilen, da im Falle nicht eindeutig festgehaltener Erkenntnisse, wichtiges Know-how zur Absicherung und effizienten Gestaltung zukünftiger Entwicklungsprojekte verloren geht.

Ungenutzt lassen viele Unternehmen zudem das Potenzial von Risikodatenbanken für die Aus- und Weiterbildung ihrer Mitarbeiter. Nur 31,3 Prozent nutzen dieses. Das Potenzial liegt darin, dass die Risikodatenbank einen Großteil des technischen Know-hows und der Lösungskompetenz eines Unternehmens abbildet.

Fazit: Eine Frage der Unternehmenskultur

Der nachhaltige Nutzen von Risikoanalysen liegt im Transfer des gewonnenen Wissens über die eigenen Produkte und Prozesse. Die Ergebnisse der Studie machen jedoch deutlich, dass es an geeigneten Ansätzen zur Klassifizierung und Aufbereitung von Risiken mangelt, die den Unternehmen die Handhabung und direkte Nutzung der Risikodatenbanken für neue Projekte erleichtert. Die Bedeutung und das Potenzial des TRM als Bündelung und Konservierung des unternehmensinternen Know-hows wird damit zur Zeit in vielen produzierenden Unternehmen noch verkannt.

In einer Kultur, in der Risiken dagegen als Chancen wahrgenommen und entsprechend kommuniziert und diskutiert werden, wird der Nutzen des TRM sehr schnell deutlich. Der Aufbau von Risikoinventaren ermöglicht es, langfristig aus gemachten Fehlern bei der Produkt- und Prozessentwicklung zu lernen. Hierdurch können die Qualität von Entwicklung und Produktion verbessert sowie kostspielige Fehler und Ausschüsse vermieden werden, was letztlich dazu beiträgt, entscheidende Wettbewerbsvorteile zu sichern.

Fraunhofer Institut für Produktionstechnologie IPT, Aachen www.ipt.fraunhofer.de

Teilen: