Lasermesssystem erlaubt einfaches und universelles Ausrichten von Maschinen und Anlagen mit vielfältigen Anwendungsmöglichkeiten – Werkzeugmaschinen, Laserschneid- und Schweißanlagen, Holzbearbeitungsmaschinen, Krananlagen, Montageeinheiten, Blechherstellung, Stahlbau, Papierindustrie …

Dr.-Ing. Borchert, GMQ-Industriemesstechnik, Barleben

Trotz immer genauerer Fertigungsverfahren bei der Herstellung von Maschinen und Baugruppen besteht nach wie vor die Notwendigkeit einer exakten Maschinenaufstellung und der Justage von Führungselementen – insbesondere bei komplexen Anlagen und großen Werkzeugmaschinen. Auch moderne Steuerungen mit ihren Fehlerkompensationsmöglichkeiten befreien nicht von einer akribischen Ausrichtung und Justage mit Fixatoren und anderen Stellelementen, garantiert doch nur eine gute mechanische Ausrichtung auch eine entsprechende Fertigungsqualität sowie gutes Laufverhalten, geringen Verschleiß und lange Lebensdauer.

Viele Messmöglichkeiten

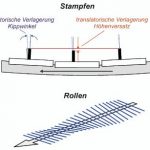

Ziel aller Bemühungen ist letztendlich die Herstellung einer möglichst geraden Führung bzw. Bewegung. Dabei besteht die Geradheit aus verschiedenen Teilaspekten und lässt sich vollständig durch drei Kippwinkel und zwei Absolutbewegungen beschreiben. Die Kippwinkel sind die infolge der Geradheitsabweichung auftretenden kleinen Verkippungen und Verdrehungen in senkrechter und waagerechter Ebene sowie quer zur Bewegung – die rotatorischen Verlagerungen – analog zur Seefahrt auch als Stampfen, Gieren und Rollen bezeichnet. Die Absolutbewegungen sind die kleinen Versatzbewegungen – translatorische Verlagerungen – in senkrechter und waagerechter Richtung, die eigentliche Geradheitsabweichung (Bild 1).

Entsprechend der Betrachtungsweise als Kipp- oder Versatzbewegung spricht man auch von der Geradheitsmessung nach der Neigungsmethode und nach der Höhenmethode. In der Praxis wird dabei meistens die Bezeichnung „Geradheit“ für die senkrechte Komponente benutzt, während die horizontale Komponente häufig als „Flucht“ bezeichnet wird. Für die Komponente quer zur Bewegungsrichtung, also das Rollen, das z.B. die Verdrehung/Torsion eines Maschinenbettes beschreibt, werden auch die Begriffe „Querlibelle“, „Ebenheit“ oder auch „Verschränkung“ (Achsschränkung) verwendet.

Dementsprechend werden zur Geradheitsmessung schon immer Messgeräte zur Neigungswinkelmessung und zur Messung des Höhen- oder Seitenversatzes eingesetzt. Die bekanntesten dürften Maschinenwasserwaage bzw. elektronische Wasserwaage sowie Fluchtprüfer, Fluchtfernrohr und Nivellierer sein. Dabei wird oftmals auch heute noch manuell ausgewertet.

All diesen Systemen ist eigen, dass die Messungen relativ aufwändig sind und meistens wenigstens zwei Geräte, z.B. Fluchtprüfer und Libelle, zur vollständigen Geradheitsmessung erforderlich sind. Des weiteren gibt es zahlreiche Einschränkungen: Wasserwaagen und elektronische Libellen können nur in Horizontallage messen, was bei Führungen mit Gefälle, z.B. bei Abrollstrecken an Papieranlagen u.ä., nicht der Fall ist. Die Querwaage kann mit einer Wasserwaage sehr genau gemessen werden, es muss aber entweder ein Lineal von einer Führung auf die andere gelegt werden, was bei großen Abständen oder dazwischen liegenden Plattenfeldern problematisch ist, oder die darauf fahrende Brückenkonstruktion, Tisch o.ä. muss bereits vorhanden sein und sich bewegen lassen. Ein Fluchtprüfer mit Messdraht und Messmikroskop wiederum kann zwar die horizontale Geradheit (Flucht) messen, in vertikaler Richtung hängt der Draht jedoch durch und kann nicht für eine Messung benutzt werden.

Alternative: Laser

Alternativ dazu werden schon seit geraumer Zeit Lasermesssysteme zur Geradheitsmessung eingesetzt. Diese haben heute z.B. mit dem Easy Laser System von Damalini einen technischen Stand erreicht, dass nahezu alle Aspekte einer Geradheitsjustage mit einem Messsystem gelöst werden können – und das mit wesentlich geringerem Aufwand, schneller und komfortabler. Eine rechnergestützte Auswertung steht unmittelbar nach der Messung zur Verfügung.

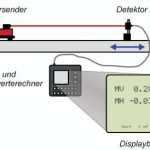

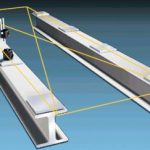

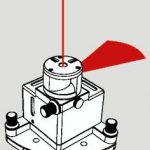

Grundprinzip ist die Benutzung des Laserstrahls als Geradheitsnormal. Dieser trifft auf einen positionsempfindlichen Detektor, der den horizontalen und vertikalen Wert des Auftreffpunktes mit einer wählbaren Auflösung von 0,1 bis 0,001 mm anzeigt, Bild 2. Wird der Detektor entlang der Führung bewegt – üblicherweise in einzelnen Messschritten mit definiertem Messpunktabstand – wandert der Strahl entsprechend den Geradheitsabweichungen der Führung über den Detektor und die Werte zeigen die Abweichungen gemäß der Höhenmethode an. Großer Vorteil: horizontale und vertikale Geradheit können in einem Messdurchgang ermittelt werden.

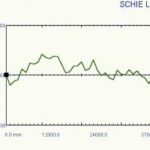

Am Beginn der Messung steht die Ausrichtung des Lasersenders selbst, die nach Anzeige mittels der Feinjustageschrauben am Laserjustiertisch erfolgt, wobei für die reine Geradheitsmessung eine relativ grobe Ausrichtung auf 0,1 mm ausreicht. Der Ausrichtfehler wird am Ende der Messung herausgerechnet. Soll nach den Horizontal- und Vertikalwerten auch gleich justiert werden, ist eine exakte Strahlausrichtung am Anfang und am Ende der Führung erforderlich, die ebenfalls schnell bewerkstelligt werden kann. Der Laserstrahl repräsentiert dann die Sollrichtung und es kann direkt horizontal und vertikal justiert werden. Bild 3 zeigt die Messung einer Führungsschiene, Bild 4 das vom grafikfähigen Handheld-Rechner gelieferte Diagramm.

Geteilte Maschinenbetten

Besonders vorteilhaft lassen sich die Möglichkeiten des Systems bei der Fluchtung von geteilten Betten oder mehrerer Führungsschienensegmente hintereinander nutzen. Die Referenzpunkte einer Messung, die normalerweise wie bei der Messung mit Messdraht am Anfang und am Ende der Führung angenommen werden, lassen sich nämlich auch beliebig setzen – und das auch im Nachhinein und beliebig oft. So kann man die Referenzpunkte an den Anfang und das Ende der ersten Schiene setzen, der Laserstrahl wird dann im Prinzip im Rechner nach diesem ersten Teilstück ausgerichtet und es wird sofort ersichtlich, um welchen Betrag das nächste Teilstück nachjustiert werden muss (Bild 5).

Analog kann der Laser auch selbst am ersten Teilsegment ausgerichtet werden. Da der Laserstrahl dann de facto die erste Komponente verlängert, können weitere Komponenten direkt nach Anzeige eingestellt werden.

Nivellieren

Nicht unerwähnt soll die Ausstattung des Lasersenders mit Wasserwaagen bleiben. Diese sind einzeln justierbar und haben einen Skalenwert von 0,02 mm/m, also übliche Maschinenwasserwaagengenauigkeit. Da die Justage der Libellen jedoch über größere Entfernungen erfolgen kann, sind hohe Genauigkeiten erreichbar. Mit dem Messsystem ist somit nicht nur die Messung der reinen Geradheit möglich, sondern auch eine Horizontierung bzw. Nivellierung, d.h. eine Messung/Justage „zum Wasser“.

Verschränkung von Führungen und Achsen

Eine erhebliche Erweiterung resultiert aus der Tatsache, dass der vom Lasersender ausgehende Laserstrahl drehbar ist. Dies erfolgt mit hoher Präzision und erweitert die Geradheits- zur Ebenheitsmessung. Es steht damit ein Ebenheitsnormal zur Verfügung, das wahlweise auch horizontiert sein kann.

Bezogen auf die Maschinenausrichtung heißt das, dass auch die Problematik „Querlibelle“ bzw. „Verdrehung des Bettes“ einfach gelöst werden kann – ohne zusätzliches Lineal oder fahrbares Portal. Der Laser wird an drei Punkten ausgerichtet, zwei auf der einen Führung, einer auf der gegenüberliegenden. Anschließend werden beide Schienen mit beliebiger Messpunktanzahl gemessen. Die Messung liefert als Ergebnis die vertikale Geradheit und Parallelität beider Führungen, ggf. auch noch die Horizontallage zum Wasser (Bild 6 und 7). Auch hier können die Referenzpunkte nach der Messung noch beliebig verändert werden, um zum Beispiel die Justagemöglichkeit mit geringstem Aufwand oder bester Zugänglichkeit der Justierelemente zu finden. Möglich ist diese Messung auch bei schräg liegenden Führungen oder Führungsschienen mit Gefälle. Selbstverständlich stellt auch die Messung der Verschränkung senkrechter Führungen, wie sie bei der Aufstellung der Ständer für Portalmaschinen oder Karusselldrehmaschinen auftritt, kein Problem dar.

Nicht zuletzt lässt sich der Easy Laser natürlich schon im Vorfeld einer Maschinen- oder Anlagenaufstellung nutzen, z. B. zum Nivellieren und Ausrichten von Fixatoren und Aufstellpunkten. Gerade hier kann der Aufwand für die Justage der später aufgestellten Maschine erheblich reduziert werden.

… und noch mehr Möglichkeiten

In gleicher Weise können natürlich auch Plattenfelder justiert und nivelliert werden.

Eine Besonderheit stellen jedoch kreisringförmige Führungen dar, wie sie beispielsweise bei großen Tischen von Karusselldrehmaschinen vorkommen. Durch ein spezielles Messprogramm ist jedoch auch diese Aufgabe wirklich „easy“ lösbar (Bild 8).

Das gleiche gilt für die Messung der Ebenheit von Montageflächen für Drehverbinder, z.B. bei Kränen und Großgeräten.

Schier endlos erweitert werden die Möglichkeiten dadurch, dass der Lasersender mit einem einschwenkbaren Pentaprisma ausgestattet ist. Ein Pentaprisma ist eine spezielle Optik, die jeden einfallenden Strahl rechtwinklig ablenkt. Neben der Geradheits- und Ebenheitsverkörperung steht damit auch noch eine Rechtwinkligkeitsverkörperung zur Verfügung (Bild 9). Der Einzelstrahl steht senkrecht auf der durch die Drehung des Laserkopfes aufgespannten Ebene. Es können somit rechte Winkel gemessen und nach Anzeige justiert werden – an Maschinenständern, Brücken von Portalanlagen (Laserschneiden, und -schweißen, Brennanlagen, Wasserstrahlschneidanlagen, Sägen…), ganze Maschinengruppen können rechtwinklig zueinander ausgerichtet werden usw.

Messsysteme wie der Easy Laser stellen damit ein starkes Werkzeug für die Lösung von geometrischen Problemen im Maschinen- und Anlagenbau, in der Instandhaltung und Qualitätssicherung dar. Wenn man berücksichtigt, dass all die genannten Messungen wie Geradheit, Ebenheit , Rechtwinkligkeit, Parallelität, Flucht usw. natürlich auch an Großbauteilen, Stahlbaukonstruktionen usw. möglich sind und dass durch weitere Systemkomponenten auch noch Walzen in der Papier-, Folien- und Blechherstellung ausgerichtet sowie die Wellenausrichtung von rotierenden Maschinen und Getriebezügen gelöst werden kann, Lagergassen und Rohre und sogar Turbinen gemessen werden können, steht mit einem solchen Lasersystem ein wirklich universelles Mess- und Ausrichtsystem mit mannigfaltigen Anwendungsmöglichkeiten in fast allen Industriebranchen zur Verfügung.

GMQ-Industriemesstechnik, Barleben

QE 527

<fliesstext_kennziffer> <tlink type=“url“ dest=“<a href="http://www.gmq-md.de“ target=“_blank“ title=“http://www.gmq-md.de„>http://www.gmq-md.de“ newtarget=““>www.gmq-md.de</tlink></fliesstext_kennziffer>

Teilen: