Für die Beurteilung von Produkten wird in zunehmendem Maße neben der maßlichen Überprüfung der am Bauteil vorhandenen, typischerweise eng tolerierten Funktionselemente auch die Prüfung nicht funktionsrelevanter Freiformflächen gefordert.

Dr.-Ing. habil. Ralf Christoph, Dr.-Ing. Wolfgang Rauh, Werth Messtechnik GmbH, Gießen

Beispiele für solche Anforderungen sind Kunststoffteile, wie z.B. Handyschalen, Gehäuse für Elektrostecker oder Teile für Kraftfahrzeuge. Nach heutigem Stand der Technik werden die eng tolerierten Geometrien mit Koordinatenmessgeräten gemessen. Die Kombination verschiedener Sensoren wie berührende Tastsysteme, Bildverarbeitung, Lasersensoren und taktil-optische Fasertaster in Multisensor-Koordinatenmessgeräten gestattet die Anpassung an praktisch alle Anwendungen. Mit den Sensoren werden Messpunkte mit sehr geringer Antastabweichung erfasst, jedoch führt die benötigte Messzeit dazu, dass trotz relativ schneller Scanning-Verfahren die wirtschaftliche Prüfung größerer Flächen mit hoher Punktdichte kaum realisierbar ist. Eine Lösung hierfür ist die Integration von Laserliniensensoren in Koordinatenmessgeräte (Bild 1), die die schnelle Aufnahme von Punkten mit hoher Punktdichte ermöglichen. Allerdings sind mit entsprechenden Sensoren prinzipbedingt nur Antastabweichungen nach VDI/VDE 2617 Blatt 6.2 von etwa 50 µm erzielbar. Hierdurch wird die Prüfung eng tolerierter Maße ausgeschlossen. Zu beachten ist neben der geringen Genauigkeit der aufgenommenen Punkte auch, dass für die Messung mit optischen Abstandssensoren der Winkel zwischen Werkstückoberfläche und Sensor nur in engen Grenzen verändert werden kann.

Dies bedeutet, dass für die Erfassung der gesamten Werkstückoberfläche, also auch der Ober- und Unterseite des Werkstücks sowie die Innenseiten von Bohrungen und Vertiefungen mit hohem Aspektverhältnis – ein aufwändiges mechanisches Dreh-/Schwenkgelenk benötigt wird, das die optimale Ausrichtung von Sensor zur Werkstückoberfläche ermöglicht. Die vollständige Erfassung eines Werkstücks erfordert die Verwendung sehr vieler Dreh-/Schwenkstellungen. Hieraus resultiert neben erhöhtem Messbereichsbedarf auch erhöhter Kalibrieraufwand für das Einmessen aller Sensor-Stellungen. Das Programmieren solcher Messungen erfordert Erfahrung und noch immer erheblichen Zeitaufwand. Einige Sensoren benötigen darüber hinaus eine Vorbehandlung des Werkstücks, z.B. durch Einsprühen mit weißer Farbe, um ausreichende Kontraste für die optische Messung sicherzustellen. Es fehlen bisher Messgeräte, die es ermöglichen das Werkstück unabhängig von seiner Komplexität vollständig, ohne Vorbereitung des Werkstücks und ohne aufwändige Programmierung schnell und funktionsrelevante Maße genau zu messen. Dieses Defizit war Ausgangspunkt für die Entwicklung des im Folgenden beschriebenen Werth TomoScope.

Computertomografie – ein Prinzip für 3-D-Aufnahmen

Eine geeignete Technologie für die vollständige Erfassung von Werkstücken ohne Teilevorbereitung ist die Röntgen-Computertomografie. Bei diesem, ursprünglich für die Medizintechnik entwickelten Verfahren, wird das Werkstück (Bild 2) auf einem Drehtisch zwischen Röntgenquelle und Detektor positioniert. Der Detektor arbeitet analog einer CCD-Kamera. Anschließend erfolgt die Aufnahme einer Serie von Durchleuchtungsbildern des Objekts in unterschiedlichen Winkelstellungen des Drehtischs. Ein mathematisches Verfahren ermöglicht die Rekonstruktion der räumlichen Gestalt des Werkstücks aus den Durchleuchtungsbildern. Das aus der Rekonstruktion resultierende 3D-Bild besteht aus Volumenelementen (Voxel), denen jeweils ein Grauwert zugeordnet ist, der die Absorption der Strahlung durch das Werkstück innerhalb des Volumenelements kennzeichnet. Das rekonstruierte Volumenmodell beschreibt die vollständige Geometrie des Werkstücks, also auch Innengeometrien oder Hinterschnitte sehr komplexer Bauteile. Durch Verändern der Abstände zwischen Werkstück und Detektor sowie Werkstück und Röntgenquelle ist bei der Computertomografie die Realisierung unterschiedlicher Vergrößerungen und Messbereiche möglich (Bild 2). Somit kann die genaue Erfassung kleiner Teile mit hohen Vergrößerungen oder die schnelle Erfassung größerer Teile mit geringer Vergrößerungen erfolgen.

Für dimensionelle Messungen wird aus dem Volumenbild die Teileoberfläche extrahiert. Die Definition der hierfür benötigten Materialgrenze beeinflusst direkt die dabei erzielte Genauigkeit und muss daher sehr sorgfältig, möglicht jedoch automatisch erfolgen.

Die erzielbare Genauigkeit bei der Computertomografie ist durch zahlreiche weitere Einflüsse begrenzt. So können im rekonstruierten Volumenbild Störungen (Artefakte) auftreten, die zu Fehlinterpretationen führen und die abhängig von der Wellenlänge der Strahlung sowie von Geometrie und Material des Werkstücks sind und daher nur sehr schwer korrigierbar sind. Weiterhin sind zahlreiche Systemparameter unbekannt oder nicht konstant wie z.B. die Lage und Größe des Brennflecks der Strahlquelle, die Materialeigenschaften des Werkstücks sowie vorhandene Gerätefehler. Die bislang mit Hilfe der Computertomografie erzielbare Genauigkeit ist daher für eine Prüfung von Funktionsmaßen meist nicht ausreichend.

Multisensorik und Computertomografie

Wird die Computertomografie mit genauen Sensoren kombiniert, entsteht die Möglichkeit zur schnellen, vollständigen Erfassung des Werkstücks mit Hilfe der Tomografie und exakter Messung eng tolerierter Maße mit klassischen Sensoren. Dieser Ansatz wurde im Werth TomoScope umgesetzt und führte zum weltweit ersten Multisensor-Koordinatenmessgerät mit Computertomografie (Bild 3). Im TomoScope besteht die Möglichkeit zum kombinierten Messen mit den aus der Multisensor-Koordinatenmesstechnik bekannten Sensoren und der Computertomografie in einem einheitlichen Koordinatensystem. Neben exakten Messungen der äußeren Geometrie des Werkstücks ist es hierdurch möglich mit Hilfe der vorhandenen Konturbildverarbeitung Auswertungen und Dokumentationen an Merkmalen im Inneren des Werkstücks vorzunehmen. Dabei stehen alle aus der Werth-Konturbildverarbeitung bekannten Auswerteverfahren und Filter zur Verfügung. Die Anordnung der mechanischen Achsen ermöglicht für die kombinierten Messungen maximale Flexibilität: Durch die Verwendung zweier Pinolen ist die getrennte Positionierung des Röntgendetektors und anderer Sensoren möglich (Bild 4). Separates Positionieren von Strahlquelle und Detektor ermöglicht die Variation der Vergrößerung der Computertomografie im Bereich von 1-facher bis 12-facher Vergrößerung.

Präzise Messung Kalibrierte Tomografie-Daten

Werden gleiche Bereiche des Werkstücks mit mehreren Sensoren erfasst, können die von den verschiedenen Sensoren gelieferten Messergebnisse aufeinander abgeglichen werden. Die Messergebnisse des ungenaueren Sensors werden mit Hilfe genauerer Informationen korrigiert. Ein neuartiger mathematischer Ansatz auf Basis dieser Grundidee ermöglicht die Korrektur der verfahrensbedingten Fehler der Computertomografie. Dies erfolgt durch Aufnahme von Kontrollpunkten am Werkstück mit einem hochgenauen Sensor und Korrektur der vom CT erzeugten Punktwolke derart, dass die Abweichungen zwischen Kontrollpunkten und CT-Punktwolke minimal werden. Somit ist die Gewinnung von Messpunkten mit Hilfe der Computertomografie in bislang unbekannter Qualität möglich.

Die Rückführung der tomografischen Messungen kann direkt am Messobjekt mit den bewährten Sensoren der Multisensor-Koordinatenmessgeräte realisiert werden. Die Genauigkeits-Spezifikation des TomoScope erfolgt entsprechend den Normen und Richtlinien für Koordinatenmessgeräte (ISO 10 360 / VDI 2617), so dass Vergleichbarkeit zu herkömmlichen Messgeräten gegeben ist. Die Längenmessabweichung beträgt bei Einsatz der entsprechenden Sensoren bzw. Vergrößerungen z. B. E3 = 4,5+L/75 µm. Durch die Möglichkeit des z. B. taktilen Gegenmessens wird die Einführung dieser Technologie erleichtert, da jederzeit und einfach der Beweis für die Richtigkeit der Messergebnisse erbracht werden kann.

Das TomoScope verfügt weiterhin über die Möglichkeit den Messbereich der Computertomografie durch die Option Rastertomografie zu erweitern. Dabei werden jeweils Teilbilder des Werkstücks aufgenommen und zu größeren Durchleuchtungsbildern zusammengefügt, anhand derer die Rekonstruktion des Volumens erfolgt. Durch diese Option sind Messbereiche bis 90mm x 200mm verfügbar.

Industrietauglich Modulare Bauweise

Basis für die Realisierung des TomoScope ist ein modularer Aufbau mit Standardkomponenten der Werth ScopeCheck-Baureihe, die sich in vielfachem Industrieeinsatz bewährt haben. Somit steht erstmals ein Koordinatenmessgerät mit Computertomografie für den Einsatz außerhalb von Laborbereichen zur Verfügung. Anders als bei bislang verfügbaren Computertomografen sind beim Werth TomoScope durch den Bediener keinerlei Justagearbeiten zu verrichten. Alle Einstellungen sind werkseitig kalibriert. Die Betriebsartenauswahl (Vergrößerung, Rastertomografie u.a.) erfolgt durch einfaches Anklicken in der WinWerth Bedienoberfläche. Spezialkenntnisse über das Maß einer normalen Bedienerschulung hinaus sind nicht erforderlich. Das Messobjekt wird auf dem Drehtisch platziert und nach einigen 10 Minuten liegt das Messergebnis vor. Ein werkstattnaher Einsatz des TomoScope wird auch dadurch ermöglicht, dass das Gerät nach Konstruktion und Ausführung einem Vollschutzgerät nach Röntgenverordnung entspricht. Es sind keine weiteren Strahlenschutzmaßnahmen für den Betrieb des TomoScope notwendig.

Durchgängiges Softwarekonzept

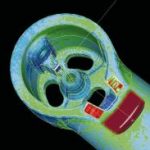

Das TomoScope ist jüngstes Mitglied einer Gerätefamilie, die von Werth Messtechnik für das fertigungsnahe Messen mit hoher Genauigkeit ausgelegt ist. Neben weitgehend gleichen mechanischen Komponenten verfügen diese Geräte über eine einheitliche Messsoftware. Für den Betrieb des TomoScope wurde die Messsoftware WinWerth um die für die Computertomografie benötigten Komponenten erweitert, sie enthält somit auch eine leistungsfähige Funktionsbibliothek zur Rekonstruktion von 3D-Daten sowie zur automatischen Bestimmung der Materialgrenzen. Zusätzlich ist ein Modul zur Reduktion von Artefakten verfügbar, mit dem bei Bedarf Störungen im Rekonstruktionsbild eliminiert werden können. Die Steuerung des gesamten Messablaufs mit Computertomografie und anderen Sensoren erfolgt durch die Messsoftware WinWerth. Nach Festlegen des Messbereiches wird der Tomografieprozess gestartet und es wird die Werkstückgeometrie in Form einer Punktwolke in das 3D-CAD-Modul der WinWerth-Software eingelesen. Die Daten können für die dimensionelle Auswertung auf ein CAD-Modell eingepasst und mit dem Modell verglichen werden, wobei als Ergebnis dieses Vergleichs neben numerischen Ergebnissen auch eine farbliche Visualisierung der Abweichungen zwischen Messpunkten und Modell zur Verfügung steht (Bild 5). Aus den Messpunkten oder Teilen der Messpunkte können aber auch mit Hilfe der Standardfunktionen der Messsoftware Regelgeometrieelemente berechnet oder andere messtechnische Auswertungen vorgenommen werden. Ist ein solcher Messablauf für einen Teiletyp hinterlegt, können weitere Exemplare ohne zusätzliche Bedienereingriffe vollautomatisch gemessen werden. Für den Bediener ist durch das durchgängige Software-Konzept kein Wechsel zwischen mehreren Programmpaketen notwendig. Es besteht hinsichtlich der Messsoftware vollständige Kompatibilität zu rein taktilen oder anderen Multisensor-Koordinatenmessgeräten von Werth Messtechnik.

Auf der Grundlage von über 50 Jahren Erfahrung auf dem Gebiet der berührungslosen Koordinatenmesstechnik stellt Werth Messtechnik GmbH den Anwendern eine wirtschaftliche Gerätetechnik für die vollständige und präzise dimensionelle Messung von Werkstücken zur Verfügung. Die schnelle Kontrolle auch von Innenmaßen von Kunststoffteilen und anderen Werkstücken mit komplexen Geometrien wird erstmalig möglich.

Werth Messtechnik, Gießen

QE 518

<fliesstext_kennziffer> <tlink type=“url“ dest=“<a href="http://www.werthmesstechnik.com“ target=“_blank“ title=“http://www.werthmesstechnik.com„>http://www.werthmesstechnik.com“ newtarget=““>www.werthmesstechnik.com</tlink></fliesstext_kennziffer>

Teilen: