Am Beispiel der Firma Dietz GmbH soll hier über die Erfahrungen mit der Zertifizierung und der Arbeit danach berichtet werden. Die Autoren möchten anderen Unternehmen hiervon einige Anregungen geben.

G. Dietz, Geschäftsführer, V. Kraft, QMB, beide Dietz GmbH; Dr. F. Weigang, Geschäftsführer Institut für Qualitätsmanagement

Eins kann man vorwegnehmen, mit einer Norm kann man keine „Markt – Schlacht“ gewinnen – hier ist mehr erforderlich. Notwendige Veränderungen bewirkt nicht so sehr die Norm sondern vielmehr ein verändertes Verhalten und eine andere Einstellung der Betroffenen.

Die Geschäftsleitung der Firma Dietz erklärte sich freundlicherweise bereit, „Details aus der Praxis“ mitzuteilen!

Wenn auch die erzielten Ergebnisse bisher noch nicht spektakulär sind, so sind sich die Qualitätsmanager sicher, bei weiterer konsequenter Durchführung das gewünschte Ergebnis zu erreichen.

Das Umfeld

Die Firma Gottlob Dietz GmbH wurde 1976 gegründet. Knapp 50 Mitarbeiter erwirtschaften einen Umsatz von 10 Millionen DM. Das Unternehmen stellt Gummiformartikel im Pressverfahren (compression moulding) und im Spritzgussverfahren (injection moulding) her. Die Produktpalette umfaßt: Absperr- und Dosiermembranen, hauptsächlich mit Gewebever-stärkung und PTFE-Kaschierung; Gummi-Metall und Gummi-Kunststoffverbindungen sowie reine Gummiformteile. Die Losgröße der Teile bewegt sich von einem bis 10 000 Stück und mehr. Dies erfordert Flexibilität und maßgeschneiderte Kundenentwicklungen.

Erfahrungen mit DIN EN ISO 9000

Seit April 1996 ist das Unternehmen nach DIN EN ISO 9001 zertifiziert. Die Beratung erfolgte extern durch ein Institut für Qualitätsmanagement. Bei seiner Erfahrung mit der DIN ISO 9000 stellte die Firma fest, daß interne Dokumentationen sehr zeitraubend sind.

Die Frage, was die Zertifizierung gebracht hat, beantwortet Dietz folgendermaßen: Positiv wirkte es sich darauf aus, daß die Abläufe transparenter wurden. Die Schulung der Mitarbeiter brachte einen allerdings nur kurzfristigen Motivationsschub. Auf Produktivität und Qualität hatte die Zertifizierung keine großen Auswirkungen. Die Einbindung der Mitarbeiter in die betrieblichen Abläufe betrachtet Dietz als nicht ausreichend.

Zusammenfassend kann man sagen, daß die Zertifizierung zwar etwas gebracht, aber kein befriedigendes Ergebnis erzielt hat.

Systematische Verbesserungsmaßnahmen

Als nächste Etappe vollzog man den dreidimensionalen Verbesserungsprozeß nach Dr. F. Weigang. Zusätzliche Maßnahmen waren erforderlich, da:

l Kostendruck vom Markt vorherrschte,

l eine beschleunigte Auftragsabwicklung notwendig war,

l es teilweise qualitative Probleme gab und

l die Liefertermine nicht immer eingehal- ten wurden.

Bei der Ablaufbeschreibung für DIN ISO 9001 wurden vorhandene Abläufe unter damals aktuellen Bedingungen festgeschrieben. Jetzt begannen erst die systematischen Verbesserungsmaßnahmen.

Dr. Weigang: „Dies ist typisch für die meisten Unternehmen, die sich zertifizieren liessen. Oft hat man mehr für den Zertifizierer, weniger für das eigene Unternehmen gearbeitet. Vorgegangen wurde leider manchmal mehr mit dem Ziel einen „Schein zu erhalten“ , weniger mit dem Hintergedanken auf zukünftige Verbesserungsmaßnahmen.

Zu Beginn haben wir intern Qualitätsmoderatoren ausgebildet und sind dann systematisch wie folgt vorgegangen:

Bestimmung der Hauptfehler

Zunächst wurde aus vorhandenen Daten eine Fehleranalyse durchgeführt. Unsere EDV gab uns leider nicht auf Anhieb die notwendigen Informationen, deswegen war sehr viel Arbeit nötig.

„An dieser Stelle kann man sich leicht verzetteln. Oft hilft eine Schätzung im Team mehr als lange Diskussionen über nicht sauber vorhandene Daten“, so Dr. Weigang.

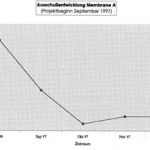

Als erstes wurde eine Fehleranalyse über unsere Produktgruppen durchgeführt (Abb. a), dann die Produktgruppen auf Einzelprodukte herunter gebrochen (Abb. b). So wurden zum Beispiel die Fehler bei diesen Membranen (Abb. c) betrachtet. Es waren im wesentlichen Oberflächenfehler.

Endgültige Festlegung des Projektes

Das zu lösende Problem, bzw. unser Ziel war es, die Ausschußquote von zur Zeit 14 auf weniger als 5 Prozent zu reduzieren. „Ein Projekt muß für die Beteiligten übersehbar und handelbar sein, dann wird man Erfolg haben. Nach dem Erfolg gilt es, diese Erfahrungen auf ähnliche Probleme zu übertragen“, weiß Dr. Weigang zu berichten. „Wenn man das Projekt sauber definiert hat, ist der Lösungsprozeß gemäß dem dreidimensionalen Verbesserungsprozeß einfacher.

Die Prozesse wurden – genauer als für die DIN ISO – mittels eines Flußdiagrammes beschrieben. Dann wurden die Ursachen für mögliche Fehler – gemeinsam mit den Betroffenen gesucht und im Ursache – Wirkungs – Diagramm dargestellt.

Einführung der Verbesserungsmaßnahmen

Daraufhin erarbeiteten wir zusammen mit dem Lieferanten die spezielle Problemlösung „Änderung der Anlieferform“. Wir erzielten eine Fehlerreduzierung auf kleiner 2 Prozent. Dieses Beispiel zeigt, und das ist auch unsere Erfahrung: Kennt man erst einmal eine exakte Ursache, dann ist im allgemeinen das Finden und Realisieren einer Lösung einfach.

Transformation der Ergebnisse

Damit erzielten wir zwar eine Kostenersparnis aber mit dem Ergebnis waren wir noch nicht zufrieden. Warum? Der Erfolg war auf zu wenig Schultern verteilt. Und wir registrierten einen gewissen Widerstand von der mittleren Führungsebene. Laut Dr. Weigang findet man das häufig.

Nachdem wir durch die Abarbeitung in Projekt für Projekt Verbesserungen erzielt hatten, stellten wir uns die Frage, wie man alle Mitarbeiter miteinbeziehen könne.

Die nächste Etappe

Um möglichst alle Mitarbeiter miteinzubinden, stellten wir Ziele mit Meßkriterien auf. Dazu wurden die Mitarbeiter informiert und geschult. Es werden Fehler und Störungen vor Ort gemessen (nicht nur Produktionsstörungen, sondern auch organisatorische Störungen). Die Ergebnisse werden im Ampelsystem visualisiert

Grün = O.K.

Gelb = ?

Rot = Verbesserungmaßnahmen sind notwendig.

Dies ist ein weiterer wichtiger, aber nicht der letzte Schritt. Die Qualitätsreise wird noch verschiedene Etappen haben und wird niemals enden. Möglichkeiten für die Zukunft sind unter anderen die Kundenanforderungen zu messen, Mitarbeiter zu befragen und sie einzubinden oder am Wettbewerb um den Deutschen Qualitätspreis

teilzunehmen.

Als mittelständisches Unternehmen kann man nicht alles auf einmal machen. Anhand dieser Beispiele zeigt es sich, daß je nach Reifegrad des Unternehmens und nach Umfeldbedingungen die richtigen Maßnahmen notwendig sind. Ein QM-System ist die erste Stufe auf der Qualitätsreise – mehr nicht!

Weitere Informationen A QE 300

Teilen: