Das 1918 als Automotive Pattern gegründete Unternehmen TEI (Tooling & Equipment International) verfügt über eine Gießerei und eine umfassende Maschinenwerkstatt mit 55 CNC-Maschinen. Vor etwa 10 Jahren begann Oliver Johnson, der Präsident von TEI, das Unternehmen auf die Herstellung von Prototypen besonders hoher Qualität umzustellen. Diese Umstellung veranlasste TEI, in neue, fortschrittliche Technologien zu investieren, wie den 3D-Druck von Sandformen, Simulationstechnologie, Niederdruckguss, digitale Röntgenprüfung und Computertomografie (CT).

„Es war eine gewaltige Umstellung von der reinen Erprobung von Werkzeugen zur Herstellung wirklich hochwertiger Prototypen“, sagt Oliver Johnson. „Die herkömmliche Art der Entwicklung durch Ausprobieren war schlichtweg zu teuer, also haben wir die 3D-Sanddrucktechnologie mit der Simulation verknüpft. Drittens integrierten wir das computergesteuerte Niederdruckgießen, so dass der Guss jedes Mal identisch ist. Und die vierte Technologie, die hinzukam, war die Röntgen- und CT-Inspektion.“

Die Simulationstechnologie beschreibt, was mit den Aluminiumformen geschehen soll, und die CT-Scans zeigen, ob die Gussformen den Erwartungen an Qualität und Design entsprechen. TEI setzt dazu das industrielle Röntgensystem YXLON MU2000 und das Computertomografiesystem YXLON CT Compact ein.

Hubschrauber-Getriebegehäuse aus dem 3D-Sanddruck

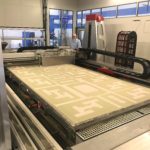

Als größter Anwender des 3D-Sanddrucks in den USA kann TEI Produktdesigns optimieren und gleichzeitig den Bau von Werkzeugen überflüssig machen. Ein Beispiel hierfür ist ein Getriebegehäuse für ein Hubschrauberunternehmen, das TEI herstellt. Um das Gehäuse mit Werkzeugen herzustellen, musste TEI ursprünglich 78 separate Sandformteile fertigen, die Kernpakete zusammensetzen und Teilkomponenten einkleben, um am Ende eine komplette Form für den Aluminiumspritzguss zu haben. TEI gelang es mit modernster Technologie, die Kerne umzugestalten und zu kombinieren, so dass die Anzahl der Teile für die Form auf nur noch fünf reduziert werden konnte. Außerdem konnten unnötige Zwischenräume und Klebeverbindungen eliminiert werden, was die Herstellung eines viel besseren Gusses ermöglichte.

Bei großen Teilen, wie z. B. einem Fahrzeugchassis, verkürzt das 3D-Sanddruck-Prototyping von TEI die Entwicklungszeiten drastisch von sechs bis acht Monaten auf etwa zwei Wochen. Durch die Beschleunigung der Entwicklung können die Kunden diese Zeitersparnis nutzen, um ihr Design durch mehrere Iterationen und Crashtests zu optimieren, bevor sie große Investitionen in Werkzeuge tätigen. Die CT- und Röntgeninspektion ist entscheidend in diesem Prozess, um die Integrität der Teile zu überprüfen.

„Sandguss und CT sind leistungsstarke Entwicklungswerkzeuge“, sagt Johnson. „CT ist hier von entscheidender Bedeutung, da wir Teile mit einer sehr hohen Integrität herstellen müssen. Die CT gibt uns ein fabelhaftes Bild davon, was sich im Inneren des Gussteils befindet.“

Fehler mittels CT-Scans frühzeitig erkennen

Mit CT-Scans kann TEI die Porosität überprüfen, Gasblasen und jede Art von Defekten in den Gussteilen lokalisieren. Darüber hinaus können mit CT auch präzise interne Messungen vorgenommen werden, was besonders wertvoll bei Teilen mit komplexem Innenaufbau wie z. B. internen Kühlkanälen ist. Die CT-Analyse dieser Teile hilft TEI und seinen Kunden, Daten und Prozesse zu validieren und kritische Fehler so frühzeitig zu erkennen, dass sie noch leicht behoben werden können. TEI legt die CT-Scandaten mit dem CAD-Modell des Teils übereinander, um festzustellen, welche Wandstärken ein Teil nach der Bearbeitung haben wird.

„Mit CT prüfen wir nicht nur, ob Gussfehler vorhanden sind, sondern messen auch die internen Geometrien“, erklärt Johnson. Außerhalb des Prototyping-Prozesses nutzt TEI die CT- und Röntgentechnologie von Yxlon, um die Qualität der kritischen Teile besonders für Kunden aus der Automobil- und Luftfahrtindustrie sicherzustellen. Auch bei großen Mengen sicherheitsrelevanter Teile wie z. B. Hubschraubergetriebe wird eine 100-prozentige Röntgeninspektion durchgeführt, um die Produktqualität zu gewährleisten. Dies geht mit den Yxlon-Systemen schnell und einfach. Das Röntgenprüfsystem MU2000 kann so programmiert werden, dass es neben der Erfassung des gesamten Bauteils auch einzelne besonders kritische Regionen genau analysiert, wobei nahtlos zwischen digitaler Radioskopie und CT gewechselt werden kann. Die Bilder mit allen dazugehörigen Daten werden in der Datenbank archiviert und können mit dem Kunden geteilt werden. Zusätzlich zur Qualitätsprüfung nutzt TEI die Yxlon-Systeme zur Rückverfolgung der Produkte. „Jedes unserer Gussteile hat eine Seriennummer und eine vollständige Historie der Chemie, Wärmebehandlung und Röntgen- sowie CT-Bilder, auf die der Kunde zurückgreifen kann.“

Bauteildaten innen und außen erfassen

TEI entwickelt durchschnittlich vier neue Produkte pro Woche, von sehr kleinen bis hin zu sehr großen Komponenten. „CT-Scans sind von unschätzbarem Wert. Wir scannen viele 3D-gedruckte Metallteile im CT, um deren Qualität wirklich nachzuvollziehen“, sagt Johnson. CT- und Röntgeninspektion sind ein integraler Bestandteil vieler Phasen des TEI-Prozesses. „Wir prüfen die fertigen Teile für einsatzkritische Komponenten. Häufig röntgen wir, bevor wir sie bearbeiten, weil wir keine Zeit in ein Teil investieren wollen, das einen Fehler hat.“ TEI setzt das CT-Scannen auch für das Reverse Engineering ein. Darüber hinaus konnte TEI schon mit Hilfe der Seriennummerierung widerlegen, dass Materialdefekte die Ursache für das Versagen bei Crashtests waren. Für einen Fahrzeugrahmen, der bei Crashtests brach, konnte TEI die Bilder der Röntgeninspektion anhand der Seriennummer abrufen und bestätigen, dass das Teil an der Stelle, an der es brach, keine Fehler beim Gießen und bei der Endbearbeitung aufwies. Dies half dem Kunden, die Ursache des Problems zu ermitteln.

„In unserem Geschäft dreht sich alles um 3D-Daten. Das ist eines der herausragenden Merkmale der CT, denn sie gibt uns die Möglichkeit, Daten komplexer Bauteile sowohl innen als auch außen zu erfassen, insbesondere solcher, die man nicht durchsägen kann oder die zu wertvoll sind, um sie zu zerstören“, so Johnson abschließend.

Kontakt:

TEI Tooling & Equipment International

12550 Tech Center Drive

Livonia, Michigan 48150-2192

Tel.: +1(734)522-1422

Web: www.teintl.com

YXLON International GmbH

Essener Bogen 15

22419 Hamburg

Tel.: +49 40 52729 0

E-Mail: yxlon@hbg.yxlon.com

Web: www.yxlon.de