Das Herzstück eines jeden Elektrofahrzeugs ist die Batterie – ein wesentlicher Bestandteil, der nicht nur die Leistung des Fahrzeugs, sondern auch seine Reichweite bestimmt. Jedes Akkupaket besteht aus Modulen. Und diese Module basieren auf einzelnen Zellen, die den bekannten AA-Batterien sehr ähnlich sind. Der heute am häufigsten verwendete Batterietyp für Elektrofahrzeuge ist aufgrund seiner hohen Energiedichte und Spannung, seiner Stabilität, seines geringen Gewichts und seiner langen Lebensdauer die Lithium-Ionen-Batterie (LIB).

In vielen Lithium-Ionen-Batterien werden zylindrische Zellen verwendet, da sie ausgereift und weniger teuer in der Herstellung sind. Zylindrische Zellen waren einer der ersten Typen von Lithiumbatterien, die in Massenproduktion hergestellt wurden. Sie bestehen aus Anoden-, Separator- und Kathodenplatten, die ineinander geschoben und aufgerollt werden. Diese Zellen eignen sich gut für die automatisierte Fertigung. Und die Form erlaubt es der Zelle, einen höheren Innendruck ohne Verformung zu verkraften.

Diese Zellen werden in einem so genannten Clamshell-Gehäuse (einem muschelartigen Kunststoffgehäuse) untergebracht und ergeben ein Modul. Für jedes Fahrzeug werden Hunderte bis Tausende von Batteriezellen benötigt, und das Batteriepaket ist ein entscheidender Faktor für das Gewicht und die Kosten des fertigen Fahrzeugs.

Beschädigung einer Zelle verkürzt Lebensdauer des gesamten Pakets

Der Herstellungsprozess für LIBs umfasst komplexe Schritte – von der Beschaffung der Rohstoffe über den Zusammenbau der Zellen bis hin zur Verpackung des fertigen Batterie-Pakets. Eine detaillierte Qualitätskontrolle während dieses Prozesses ist entscheidend für die Effizienz und Sicherheit der Batterien. „Bei der Inspektion von Batterien, die Elektrofahrzeuge antreiben, muss das Inspektionssystem mehrere Herausforderungen bewältigen, einschließlich einer gründlichen Inspektion jeder Batteriezelle auf Probleme wie Rost oder Beulen“, erklärt Alan Eddy, Chief Technology Officer bei Tensor ID – einem Systemintegrator, der mit Herstellern von Lithium-Ionen-Batterien sowie Anbietern von Elektrofahrzeugen zusammenarbeitet. „Wenn eine einzige Zelle beschädigt ist, verkürzt sich die Lebensdauer des gesamten Batteriepakets.“

Die Inspektion findet in verschiedenen Stadien der Batterieherstellung statt, unter anderem:

- während der Inspektion der Folien, die zur Herstellung der Elektroden (Kathoden und Anoden) verwendet werden

- während der Inspektion in verschiedenen Stadien der Montage

- während der Inspektion der fertigen Batteriezellen und -module.

Die Qualitätskontrolle bei der Herstellung von Batterien stellt aufgrund der Schwankungen in der Produktion und der möglichen Auswirkungen von Defekten auf die Leistung und Sicherheit eine große Herausforderung dar. Die Identifizierung interner Defekte, insbesondere mikroskopisch kleiner Fehler, ist eine schwierige Aufgabe. Hier kommt die industrielle Bildverarbeitung ins Spiel.

Bildverarbeitung kommt in jedem Produktionsschritt zum Einsatz

Im Zusammenhang mit der Batterieherstellung können Bildverarbeitungssysteme komplizierte Details mit unübertroffener Genauigkeit, Geschwindigkeit und Effizienz analysieren, was zu Batterie-Paketen mit bestmöglicher Leistung führt. Die Optimierung der Qualitätsprüfung erhöht die Lebensdauer der Batterie und ihre Fähigkeit, eine Ladung über längere Zeiträume zu halten.

Bei Tensor ID entwickelt der Systemintegrator Bildverarbeitungssysteme für die Inspektion von fertigen Batteriezellen und -modulen. Aber Bildverarbeitung kann in jedem Stadium der Inspektion eingesetzt werden, auch bei der Herstellung und Montage, wie Eddy erklärt: „Seit Jahren liefern wir Kameras mit Barcode-Lesegeräten für diese Inspektionen, aber es gibt noch viel mehr, was die industrielle Bildverarbeitung betrifft. Um zu automatisieren und effizienter zu werden, müssen die Batteriehersteller jedes Element des Inspektionsprozesses von Anfang bis Ende neu betrachten.“

Das Bildverarbeitungsinspektionssystem von Tensor ID verwendet Flächenkameras von Teledyne Dalsa, um jede einzelne Batteriezelle zu prüfen – und zwar sowohl bei der vollständigen Montage als auch kurz vor dem Aufsetzen des Clamshell-Gehäuses. Die Batteriehersteller müssen dabei Probleme wie das Lesen des Barcodes, die Identifizierung von Rost und Dellen und die Bestimmung der Polarität beachten.

KI kommt auch mit glänzenden Oberflächen klar

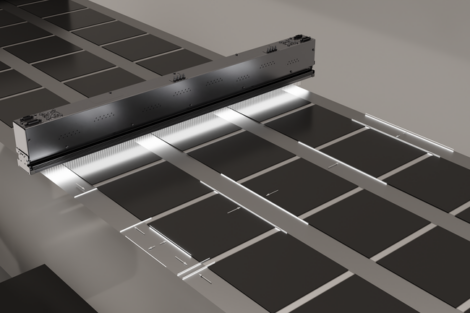

Die einzelnen Batteriezellen werden vom Lieferanten in Kartons geliefert und von einem Roboter zur Inspektion entnommen. Jede einzelne Batteriezelle muss inspiziert werden, bevor sie in das Clamshell-Modul eingesetzt wird, das Teil des Batterie-Pakets wird. Für die genaue Inspektion des Batteriestapels verwendet Tensor ID vier Kameras vom Typ Genie Nano von Teledyne Dalsa, die so positioniert sind, dass sie ein Bild aufnehmen, das aus einem ganzen, knapp 1 Meter breiten Stapel zusammengesetzt wird.

Bei der Inspektion auf Roststellen wird eine Softwareplattform auf Basis von künstlicher Intelligenz (KI) eingesetzt, um die Bilder zu klassifizieren. „KI hat bei der Inspektion von Batterien einen echten Wandel herbeigeführt“m sagt Eddy. „Rost ist aufgrund der glänzenden, reflektierenden Oberfläche der Batteriezellen besonders schwer zu erkennen.“ Das System von Tensor ID trainiert das KI-Modell mit dem KI-Trainingstool Astrocyte von Teledyne Dalsa, um den Unterschied zwischen Rost und anderen Anomalien – wie zum Beispiel einem Fingerabdruck oder einem Staubfleck – zu erkennen. Das System ist dann in der Lage, Batteriezellen mit rostigen Stellen zu identifizieren und diese auszusortieren, da diese Erosion des Materials die Leistungsfähigkeit der Batterie beeinträchtigt.

Automatisierung bringt

Effizienzschub

Einer der Hauptvorteile der Inspektion mit industriellen Bildverarbeitungssystemen ist ihre Genauigkeit, Präzision und die Fähigkeit, die höchsten Qualitätsstandards zu erfüllen. Herkömmliche Prüfverfahren können mikroskopisch kleine Fehler übersehen, welche die Batterieleistung erheblich beeinträchtigen können. Bildverarbeitungssysteme in Verbindung mit künstlicher Intelligenz hingegen sind in der Lage, selbst kleinste Mängel zu erkennen – wie zum Beispiel eine 130 Mikrometer kleine Delle, die etwa so breit ist wie ein menschliches Haar. Dies gewährleistet ein Höchstmaß an Genauigkeit und Präzision im Prüfprozess.

Die industrielle Bildverarbeitung verbessert nicht nur die Genauigkeit, sondern auch die Effizienz und Geschwindigkeit des Prüfprozesses. Automatisierte Systeme können große Mengen von Batterien schnell analysieren und so Produktionszeit und -kosten senken. Diese Effizienz kommt nicht nur den Herstellern zugute, sondern trägt auch zur allgemeinen Skalierbarkeit der Produktion von Elektrofahrzeugen bei.

Die Gewährleistung der Sicherheit und Zuverlässigkeit von Elektrofahrzeugen ist von größter Bedeutung. Die industrielle Bildverarbeitung spielt dabei eine entscheidende Rolle, indem sie potenzielle Defekte identifiziert, welche die Integrität des Akku-Pakets beeinträchtigen und seine Fähigkeit zur vollständigen Aufladung einschränken könnten. Durch die Eliminierung minderwertiger Batterien, bevor sie zum Einsatz kommen, trägt die industrielle Bildverarbeitung zur allgemeinen Sicherheit von Elektrofahrzeugen bei und erhöht die Zuverlässigkeit ihrer Energiequellen.